Nella pressatura a caldo e nella sinterizzazione di compositi Ag-Ti2SnC, lo stampo in grafite ad alta resistenza funge da interfaccia critica tra l'attrezzatura di processo e il materiale, servendo contemporaneamente come contenitore geometrico di formatura e come mezzo di trasmissione della pressione. La sua funzione principale è mantenere la rigidità strutturale trasferendo la forza meccanica alla miscela di polveri a temperature elevate, garantendo la trasformazione da particelle sciolte a materiale sfuso solido.

Resistendo a pressioni di 30 MPa a temperature fino a 700°C, lo stampo in grafite consente la completa densificazione del composito. Questa stabilità termomeccanica è il fattore decisivo per ottenere un'elevata densità relativa e minimizzare la porosità nel prodotto finale.

Garantire l'Integrità Strutturale Sotto Stress

Per ottenere un composito di alta qualità, l'ambiente di processo deve essere rigorosamente controllato. Lo stampo in grafite fornisce la stabilità fisica richiesta per questo ambiente ostile.

Il Ruolo del Contenimento Fisico

Lo stampo funge da recipiente di formatura che definisce la forma e l'accuratezza dimensionale del campione. Vincola la polvere di Ag-Ti2SnC, impedendo l'espansione laterale e dirigendo le forze applicate assialmente.

Resistenza alla Pressione ad Alta Temperatura

A differenza degli stampi metallici che possono ammorbidirsi o deformarsi sotto il calore, la grafite ad alta resistenza mantiene eccellenti proprietà meccaniche alle temperature di sinterizzazione.

Per i compositi Ag-Ti2SnC, lo stampo resiste efficacemente a pressioni stabili di 30 MPa a 700°C. Questa resistenza alla deformazione è vitale per mantenere la corretta geometria durante tutto il ciclo di sinterizzazione.

Facilitare il Processo di Densificazione

Oltre al contenimento, lo stampo svolge un ruolo attivo nella cinetica della sinterizzazione, influenzando direttamente la densità e la qualità del composito.

Efficiente Trasmissione della Pressione

Lo stampo funge da mezzo di trasmissione, convertendo la forza della pressa idraulica in pressione effettiva sulla polvere.

Questa pressione riorganizza le particelle e promuove il flusso della matrice di argento (Ag) attorno al rinforzo Ti2SnC. Questo meccanismo è essenziale per eliminare le cavità interne e ottenere la completa densificazione.

Conducibilità Termica e Uniformità

La grafite possiede un'eccellente conducibilità termica, che le consente di trasferire uniformemente il calore dagli elementi riscaldanti al campione.

Il riscaldamento uniforme previene gradienti termici all'interno della miscela Ag-Ti2SnC. Ciò garantisce che la matrice d'argento si sinterizzi uniformemente in tutto il volume, prevenendo difetti localizzati o deformazioni.

Considerazioni Operative e Compromessi

Sebbene la grafite ad alta resistenza sia il materiale di scelta, lavorare con compositi a base di argento richiede una manipolazione specifica per preservare sia il campione che l'attrezzatura.

Gestione dell'Adesione Chimica

Alle temperature di sinterizzazione, l'argento metallico (Ag) può ammorbidirsi o fondere, creando il rischio di infiltrazione nella grafite porosa o di adesione alle pareti dello stampo.

Il contatto diretto tra la polvere Ag-Ti2SnC e lo stampo può causare un grave incollaggio. Ciò non solo danneggia la qualità superficiale del composito, ma può anche degradare o distruggere l'costoso stampo in grafite durante la rimozione.

La Necessità di Strati Isolanti

Per mitigare l'adesione, la carta di grafite viene spesso utilizzata come strato isolante tra la polvere e la parete interna dello stampo.

Questo strato sacrificale impedisce all'argento fuso di infiltrarsi nello stampo. Facilita la facile sformatura, garantisce una finitura superficiale liscia sul campione e prolunga significativamente la vita utile dei componenti in grafite.

Ottimizzare la Tua Strategia di Fabbricazione

Il successo del tuo processo di sinterizzazione dipende da quanto bene utilizzi le capacità dello stampo mitigando i suoi limiti.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il design del tuo stampo tenga conto della specifica espansione termica della grafite per mantenere una pressione costante (30 MPa) senza bloccarsi durante la fase di raffreddamento.

- Se il tuo obiettivo principale è la Longevità dello Stampo e la Finitura Superficiale: Utilizza rigorosamente rivestimenti in carta di grafite per prevenire l'infiltrazione di Ag, che protegge la geometria dello stampo per un uso ripetuto.

Lo stampo in grafite ad alta resistenza non è semplicemente un contenitore passivo; è il contenitore meccanico attivo che consente la sintesi di compositi Ag-Ti2SnC densi e ad alte prestazioni.

Tabella Riassuntiva:

| Ruolo Chiave | Funzione Specifica | Beneficio Prestazionale |

|---|---|---|

| Trasmissione della Pressione | Trasferisce 30 MPa di forza assiale alla polvere | Minimizza la porosità e garantisce la completa densificazione |

| Stabilità Termica | Mantiene la rigidità a 700°C | Previene la deformazione e garantisce l'accuratezza dimensionale |

| Conducibilità Termica | Distribuisce il calore uniformemente | Elimina gradienti termici e difetti localizzati |

| Formatura Geometrica | Vincola la polvere Ag-Ti2SnC | Mantiene la forma finale e l'integrità strutturale |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

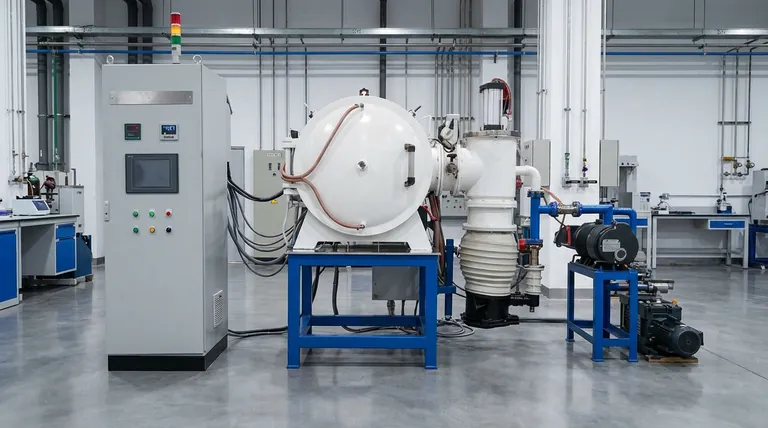

Ottenere la completa densificazione nei compositi Ag-Ti2SnC richiede strumenti di precisione in grado di resistere a stress termomeccanici estremi. KINTEK fornisce forni ad alta temperatura da laboratorio ad alte prestazioni—inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD—progettati specificamente per soddisfare questi rigorosi standard.

Supportata da R&S e produzione esperte, la nostra attrezzatura è completamente personalizzabile per risolvere le tue sfide uniche di sinterizzazione e pressatura a caldo. Sia che tu stia ottimizzando la densità o prolungando la durata dello stampo, il nostro team tecnico è pronto ad assisterti.

Contatta KINTEK Oggi per Ottimizzare il Tuo Processo di Sinterizzazione

Riferimenti

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un forno a pressa calda dotato di sistema a vuoto è necessario per la sinterizzazione di rivestimenti di leghe ad alta entropia? Garantire purezza, densità e prestazioni superiori

- Perché la pressione della pressa a caldo sottovuoto deve essere regolata per la spaziatura delle fibre di SiC? Ottimizzare i compositi a matrice di titanio

- Cosa rende squilibrato il processo di sinterizzazione durante la pressatura a caldo? Velocità vs. Equilibrio Microstrutturale

- Quali sono i principali vantaggi tecnici dell'utilizzo di un sistema di sinterizzazione a plasma a scintilla (SPS)? Ottenere una sinterizzazione superiore

- Qual è la funzione principale del foglio di grafite all'interno del sistema FAST? Ottimizza la tua sinterizzazione e la protezione degli utensili

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità

- Come una fornace di pressatura a caldo sotto vuoto (VHP) facilita la preparazione di Mg3Sb2 altamente denso? Densificazione Esperta

- Come fa un forno di sinterizzazione a pressatura a caldo sotto vuoto a densificare le ceramiche di SiC? Raggiungere una densità quasi teorica con KINTEK