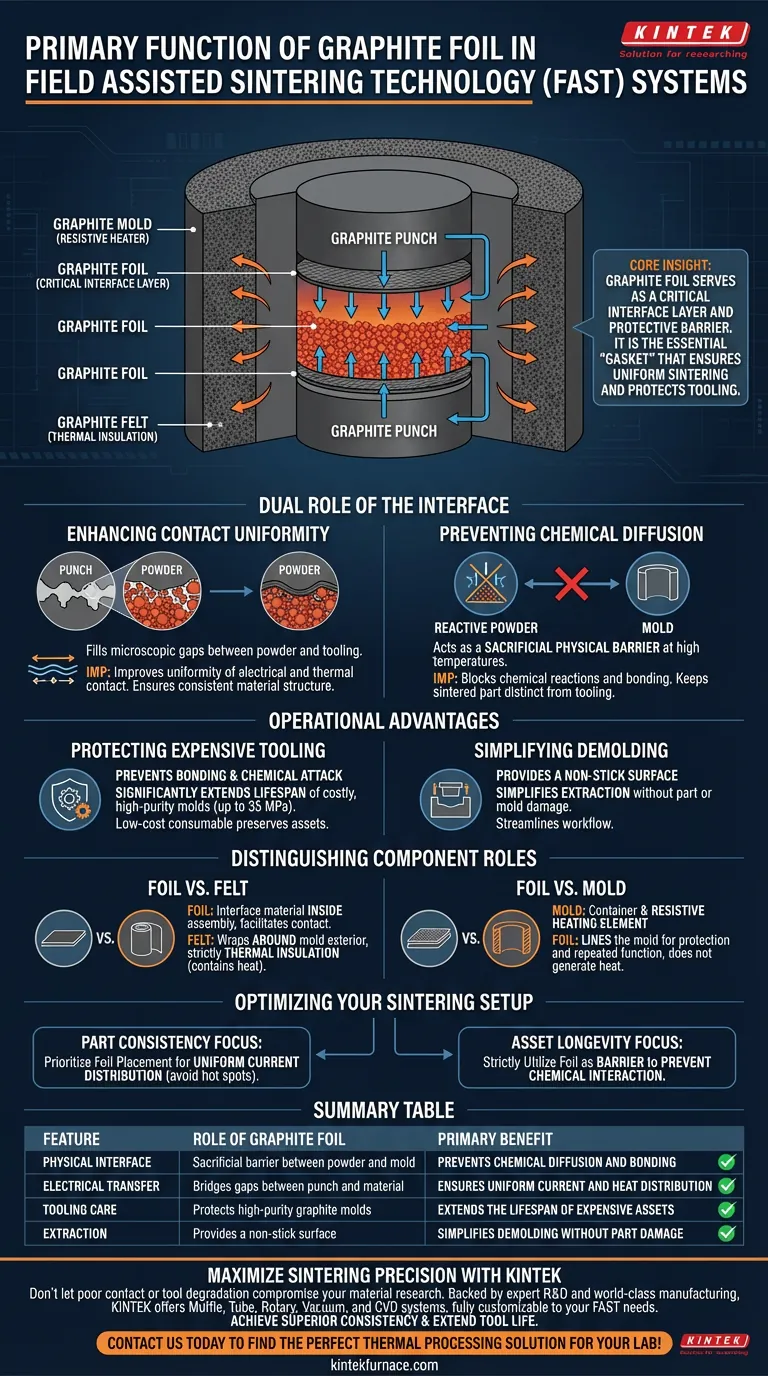

Il foglio di grafite funge da strato di interfaccia critico posizionato direttamente tra la polvere grezza e i componenti dello stampo o del punzone all'interno di un sistema di sinterizzazione assistita da campo (FAST). Il suo scopo principale è agire come una barriera fisica protettiva che impedisce al materiale di sinterizzazione di legarsi agli utensili, ottimizzando al contempo l'uniformità del trasferimento elettrico e termico.

Concetto chiave: Mentre lo stampo genera il calore e il feltro di grafite lo isola, il foglio di grafite è la "guarnizione" essenziale che garantisce il funzionamento del processo. Colma il divario tra la protezione di costosi utensili e il raggiungimento di una sinterizzazione uniforme e di alta qualità mediando i punti di contatto.

Il doppio ruolo dell'interfaccia

Migliorare l'uniformità del contatto

Le superfici microscopiche di stampi e punzoni raramente sono perfettamente lisce. Il foglio di grafite è flessibile e comprimibile, il che gli consente di adattarsi a queste irregolarità.

Riempendo questi vuoti, il foglio migliora l'uniformità del contatto elettrico e termico attraverso le interfacce. Ciò garantisce che la corrente e il calore siano distribuiti uniformemente nella polvere, il che è fondamentale per ottenere una struttura materiale coerente.

Prevenire la diffusione chimica

Alle alte temperature richieste per la sinterizzazione, molte polveri diventano reattive e inclini al legame per diffusione. Senza una barriera, la parte sinterizzata potrebbe fondersi con lo stampo o i punzoni.

Il foglio di grafite agisce come una barriera fisica sacrificale. Blocca le reazioni chimiche tra la polvere e i componenti dello stampo, assicurando che la parte finale rimanga distinta dagli utensili.

Vantaggi operativi

Protezione di costosi utensili

Gli stampi in grafite ad alta purezza sono costosi componenti di precisione progettati per resistere a pressioni fino a 35 MPa. Il contatto diretto con polveri reattive può degradare o danneggiare rapidamente questi stampi.

Prevenendo il legame e l'attacco chimico, il foglio estende significativamente la durata degli utensili. È un materiale di consumo a basso costo utilizzato per preservare beni di alto valore.

Semplificazione dello sformatura

Rimuovere una parte sinterizzata da uno stampo può essere difficile se si verifica adesione. Poiché il foglio impedisce alla parte di aderire alle pareti dello stampo o ai punzoni, semplifica il processo di sformatura.

Ciò consente una più facile estrazione del componente finale senza danneggiare la parte o lo stampo, snellendo il flusso di lavoro.

Distinzione dei ruoli dei componenti

Foglio vs. Feltro

È fondamentale non confondere il foglio di grafite con il feltro di grafite. Mentre il foglio è un materiale di interfaccia posizionato all'interno dell'assemblaggio, il feltro di grafite è avvolto all'esterno dello stampo.

Il feltro agisce strettamente come isolamento termico, riducendo la perdita di calore radiante nella camera a vuoto. Il foglio facilita il contatto e separa i materiali; il feltro contiene il calore.

Foglio vs. Stampo

Lo stampo in grafite funziona sia come contenitore per la forma che come elemento riscaldante resistivo. Il foglio non genera il calore primario né vincola la forma; riveste semplicemente lo stampo per garantire che lo stampo possa svolgere queste funzioni ripetutamente senza degradazione.

Ottimizzazione della configurazione di sinterizzazione

Per garantire un'elaborazione FAST di successo, seleziona i tuoi materiali in base alla specifica sfida operativa che stai affrontando:

- Se la tua priorità principale è la coerenza della parte: dai priorità al posizionamento del foglio di grafite per garantire una distribuzione uniforme della corrente ed evitare punti caldi causati da un contatto scadente.

- Se la tua priorità principale è la longevità degli asset: utilizza rigorosamente il foglio di grafite come barriera per prevenire interazioni chimiche ed estendere la vita utile dei tuoi stampi ad alta pressione.

Il foglio di grafite è l'intermediario indispensabile che bilancia la fisica aggressiva della sinterizzazione con i delicati requisiti di conservazione degli utensili.

Tabella riassuntiva:

| Caratteristica | Ruolo del foglio di grafite | Beneficio primario |

|---|---|---|

| Interfaccia fisica | Barriera sacrificale tra polvere e stampo | Previene la diffusione chimica e il legame |

| Trasferimento elettrico | Colma i vuoti tra punzone e materiale | Garantisce una distribuzione uniforme della corrente e del calore |

| Cura degli utensili | Protegge gli stampi in grafite ad alta purezza | Estende la durata di beni costosi |

| Estrazione | Fornisce una superficie antiaderente | Semplifica la sformatura senza danni alla parte |

Massimizza la precisione di sinterizzazione con KINTEK

Non lasciare che un contatto scadente o il degrado degli utensili compromettano la tua ricerca sui materiali. Supportato da R&D esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per le tue specifiche esigenze di tecnologia di sinterizzazione assistita da campo.

Le nostre soluzioni sono progettate per aiutarti a ottenere una coerenza superiore ed estendere la vita dei tuoi utensili di precisione. Contattaci oggi stesso per trovare la soluzione di trattamento termico perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione al plasma di scintilla SPS

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni principali della tecnologia della pressa a vuoto nella lavorazione dei metalli? Ottenere precisione nell'aerospaziale, automobilistico ed elettronico

- Qual è il ruolo principale di un forno a pressa a caldo sottovuoto? Sintesi di compositi laminati Ti-Al3Ti spiegata

- Qual è la funzione principale di un forno a pressa a caldo nella sintesi di bicristalli di SiC? Ottenere un legame atomico di precisione

- Quali sono le applicazioni chiave della pressatura sottovuoto nella lavorazione dei materiali compositi? Migliorare la qualità del materiale e la complessità della forma

- Come influiscono vuoto e argon sui compositi Ag-Ti2SnC? Ottimizzare la sinterizzazione con forni industriali a pressa a caldo

- Come fa un forno di sinterizzazione a pressa a caldo sottovuoto a mitigare il rigonfiamento della sinterizzazione del rame? Risolvere i problemi di espansione Fe-Cu

- Quale ruolo svolge un forno a pressa calda sottovuoto nella densificazione dei nanocompositi? Raggiungere una densità quasi teorica

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica