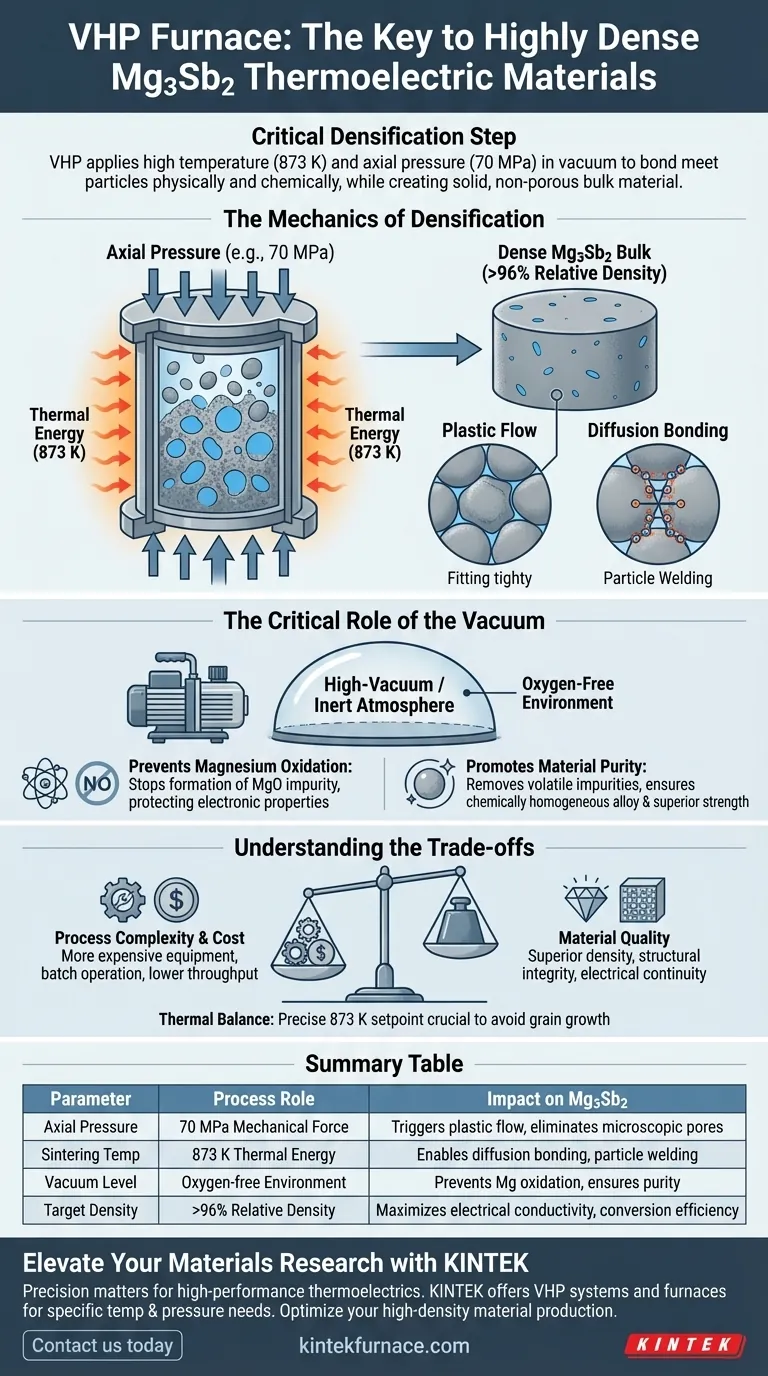

La pressatura a caldo sotto vuoto (VHP) funge da fase critica di densificazione per la creazione di materiali termoelettrici Mg3Sb2 ad alte prestazioni. Sottoponendo simultaneamente la polvere a temperature elevate (tipicamente intorno a 873 K) e a una pressione assiale sostanziale (circa 70 MPa) sotto vuoto, la fornace forza le particelle a legarsi fisicamente e chimicamente. Questo processo a doppia azione crea un materiale solido e non poroso che i metodi di riscaldamento standard non possono ottenere.

Il vantaggio principale della VHP risiede nell'innescare il flusso plastico e il legame diffusivo a livello di particelle. Questo meccanismo elimina i pori microscopici per raggiungere densità relative superiori al 96%, garantendo che il materiale abbia l'integrità strutturale e la continuità elettrica richieste per un'efficiente conversione dell'energia termoelettrica.

La Meccanica della Densificazione

Forza Termica e Meccanica Simultanea

La sinterizzazione standard si basa esclusivamente sul calore per legare le particelle, il che spesso lascia vuoti (pori) nel materiale.

La VHP supera questo problema applicando pressione assiale (ad es. 70 MPa) mentre il materiale viene riscaldato a 873 K. Questa combinazione fornisce l'energia di attivazione necessaria per deformare le particelle solide, costringendole a riempire i vuoti che il solo calore non può chiudere.

Flusso Plastico e Legame Diffusivo

Sotto questo intenso calore e pressione, la polvere di Mg3Sb2 subisce un flusso plastico.

Le particelle si ammorbidiscono e si deformano fisicamente per adattarsi strettamente. Contemporaneamente, avviene il legame diffusivo, in cui gli atomi si muovono attraverso i confini delle particelle a contatto, saldandole insieme in una massa solida coerente.

Raggiungimento della Densità Teorica Quasi Totale

L'obiettivo finale di questo processo è massimizzare la densità.

La VHP consente al campione di raggiungere una densità relativa superiore al 96% (livelli quasi teorici). Un'alta densità è indispensabile per i termoelettrici perché i pori agiscono come barriere al flusso di elettroni, riducendo drasticamente la conduttività elettrica e l'efficienza complessiva.

Il Ruolo Critico del Vuoto

Prevenzione dell'Ossidazione del Magnesio

Il magnesio (Mg) è altamente reattivo e incline a una rapida ossidazione quando esposto all'aria, specialmente ad alte temperature.

La fornace VHP opera in un ambiente ad alto vuoto o inerte. Questo ambiente privo di ossigeno è essenziale per prevenire la formazione di ossido di magnesio (MgO), un'impurità che degraderebbe le proprietà elettroniche del materiale finale.

Promozione della Purezza del Materiale

Oltre a prevenire l'ossidazione, l'ambiente sotto vuoto aiuta a pulire le superfici delle particelle.

Aiuta a facilitare la rimozione di impurità volatili e garantisce che la reazione tra Magnesio e Antimonio (Sb) proceda senza interferenze da gas atmosferici. Ciò si traduce in una lega chimicamente omogenea con una superiore resistenza meccanica.

Comprendere i Compromessi

Complessità del Processo vs. Qualità del Materiale

Mentre la VHP produce una densità superiore rispetto alla sinterizzazione senza pressione, introduce complessità.

L'attrezzatura è più costosa e il processo è generalmente un'operazione a lotti, limitando la produttività rispetto alla colata continua o ai semplici metodi di sinterizzazione.

Equilibrio Termico

È richiesto un delicato equilibrio nel profilo di riscaldamento.

Mentre le alte temperature favoriscono la densificazione, un calore eccessivo o tempi di lavorazione prolungati possono portare a una crescita indesiderata dei grani. È necessario controllare con precisione il setpoint di 873 K per massimizzare la densità senza degradare i benefici microstrutturali del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo processo VHP per Mg3Sb2, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Conduttività Elettrica: Dai priorità alla massimizzazione della pressione assiale (fino a 70 MPa) per eliminare la dispersione dovuta ai pori e raggiungere una densità relativa >96%.

- Se il tuo obiettivo principale è la Purezza Composizionale: Assicurati che il tuo sistema mantenga un ambiente ad alto vuoto durante l'intero ciclo di riscaldamento per proteggere il Magnesio reattivo dall'ossidazione.

Sfruttando le forze combinate di calore e pressione in un vuoto controllato, trasformi la polvere sciolta in un componente termoelettrico robusto e ad alta efficienza.

Tabella Riassuntiva:

| Parametro | Ruolo del Processo | Impatto su Mg3Sb2 |

|---|---|---|

| Pressione Assiale | Forza Meccanica 70 MPa | Innesca il flusso plastico per eliminare i pori microscopici |

| Temp. di Sinterizzazione | Energia Termica 873 K | Consente il legame diffusivo e la saldatura delle particelle |

| Livello di Vuoto | Ambiente privo di ossigeno | Previene l'ossidazione del magnesio e garantisce la purezza |

| Densità Obiettivo | Densità Relativa >96% | Massimizza la conduttività elettrica e l'efficienza di conversione |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è fondamentale nella sintesi di termoelettrici ad alte prestazioni come Mg3Sb2. Supportata da R&S e produzione esperte, KINTEK offre sistemi di pressatura a caldo sotto vuoto (VHP), fornaci Muffle, a Tubo, Rotative e CVD ad alte prestazioni, personalizzati per i requisiti specifici di temperatura e pressione del tuo laboratorio.

Le nostre soluzioni personalizzabili ad alta temperatura garantiscono che i tuoi materiali raggiungano densità quasi teoriche e un'eccezionale purezza attraverso un controllo termomeccanico preciso. Contattaci oggi stesso per discutere le tue esigenze di progetto uniche e scoprire come la nostra tecnologia avanzata di forni può ottimizzare la tua produzione di materiali funzionali ad alta densità.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite nella pressatura a caldo sottovuoto di compositi di rame-nanotubi di carbonio?

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottenere rivestimenti CoCrFeNi(Cu) ad alta densità

- Quali ruoli svolgono gli stampi in grafite ad alta purezza e ad alta resistenza nella SPS? Promuovere la densificazione e la precisione

- Perché un sistema di vuoto da laboratorio è essenziale per la SPS di LaFeO3? Garantire la purezza di fase e la longevità degli utensili

- Come influisce la precisione della temperatura nei forni di pressatura a caldo sulla microstruttura ceramica di Pr3+:(Ca0.97Gd0.03)F2.03?

- Perché un forno a pressa calda dotato di sistema a vuoto è necessario per la sinterizzazione di rivestimenti di leghe ad alta entropia? Garantire purezza, densità e prestazioni superiori

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Cosa rende squilibrato il processo di sinterizzazione durante la pressatura a caldo? Velocità vs. Equilibrio Microstrutturale