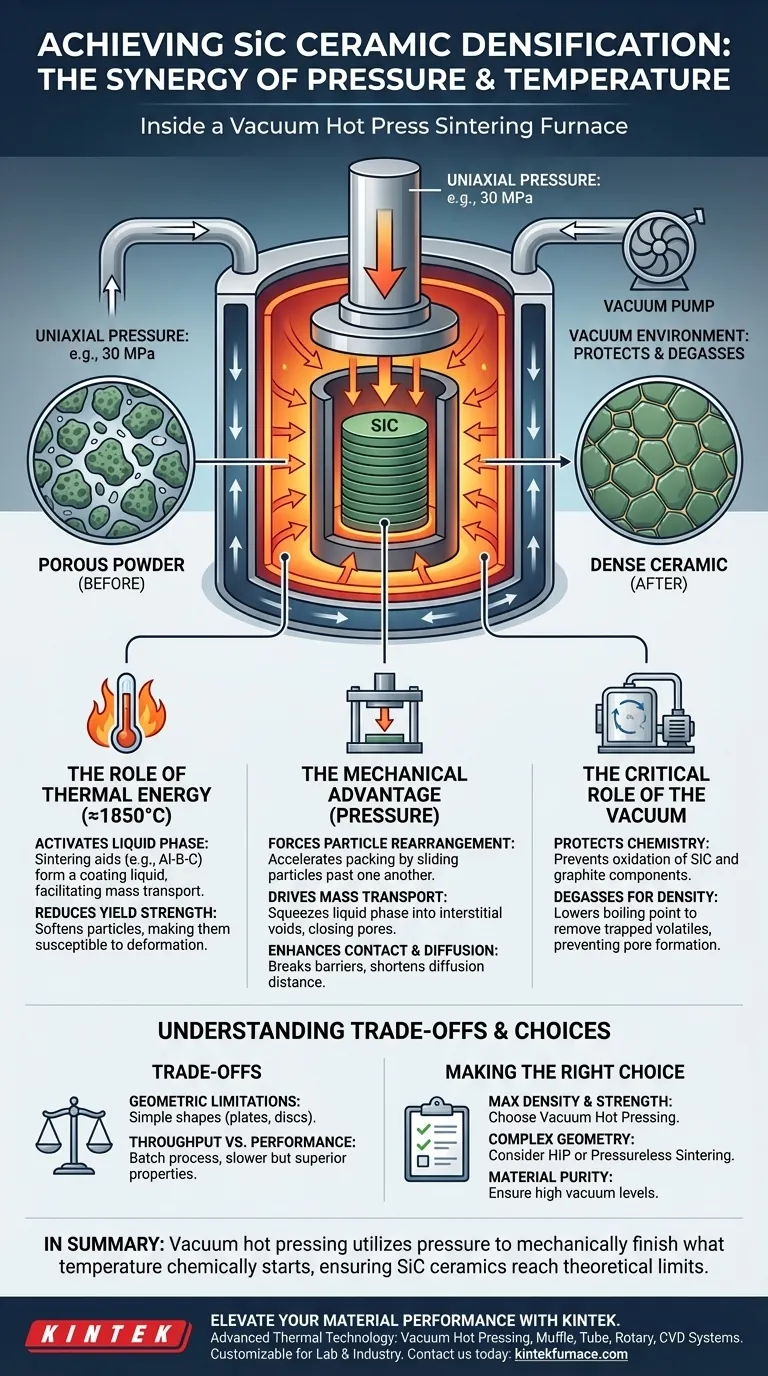

Il forno di sinterizzazione a pressatura a caldo sotto vuoto ottiene la densificazione accoppiando l'attivazione termica con la forza meccanica per superare la resistenza naturale del carburo di silicio (SiC). Il processo utilizza un ambiente ad alta temperatura (tipicamente 1850°C) per creare una fase liquida tramite additivi di sinterizzazione, applicando contemporaneamente una pressione uniassiale (ad esempio, 30 MPa) per forzare fisicamente il riarrangiamento delle particelle ed eliminare i vuoti.

Concetto chiave: La "sinergia" è termodinamica: la pressione esterna agisce come una forza motrice di sinterizzazione aggiuntiva. Ciò consente al SiC di raggiungere una densità quasi teorica a temperature significativamente inferiori a quelle richieste per la sinterizzazione senza pressione, preservando una struttura a grana fine e la resistenza meccanica.

Il Ruolo dell'Energia Termica

Attivazione della Sinterizzazione a Fase Liquida

A temperature intorno ai 1850°C, il forno attiva specifici additivi di sinterizzazione, come composti Al-B-C.

Questi additivi reagiscono per formare una fase liquida che riveste le particelle solide di SiC. Questo liquido è il mezzo attraverso cui avviene il trasporto di massa, essenziale per legare la matrice ceramica.

Riduzione della Resistenza allo Snervamento

Il calore estremo ammorbidisce i componenti del materiale.

Questa riduzione della resistenza allo snervamento rende le particelle più suscettibili alle forze meccaniche applicate successivamente nel processo. Prepara la microstruttura alla deformazione senza frattura.

Il Vantaggio Meccanico (Pressione)

Forzatura del Riarrangiamento delle Particelle

Mentre il calore ammorbidisce il materiale, la pressione assiale applicata (ad esempio, 30 MPa) fornisce l'energia cinetica necessaria al movimento.

La pressione costringe le rigide particelle di SiC a scivolare l'una sull'altra e a impacchettarsi strettamente. Ciò accelera il riarrangiamento delle particelle, un processo che sarebbe incredibilmente lento o incompleto con la sola energia termica.

Promozione del Trasporto di Massa

La pressione esterna spinge attivamente la fase liquida formata dagli additivi nei vuoti interstiziali tra le particelle.

Questo meccanismo agisce come una pompa idraulica a livello microscopico. Riempie gli spazi che si verificano naturalmente tra particelle irregolari, riducendo drasticamente la porosità.

Miglioramento del Contatto e della Diffusione

La pressione rompe fisicamente le barriere di diffusione.

Forzando un contatto intimo tra le particelle, il processo riduce la distanza di diffusione per gli atomi. Ciò facilita un rapido legame e una rapida densificazione, "chiudendo" efficacemente la struttura del materiale.

Il Ruolo Critico del Vuoto

Protezione della Chimica

L'ambiente sotto vuoto non è passivo; è uno scudo chimico.

Impedisce l'ossidazione delle particelle di SiC (che formerebbe uno strato di silice impura) e protegge i componenti dello stampo in grafite dal bruciarsi ad alte temperature.

Degasaggio per la Densità

Le condizioni di vuoto abbassano il punto di ebollizione dei volatili intrappolati.

Ciò consente ai gas intrappolati nel compattato in polvere o disciolti nel reticolo di fuoriuscire facilmente. La rimozione di questi gas impedisce la formazione di pori pressurizzati che altrimenti inibirebbero la densificazione.

Comprensione dei Compromessi

Limitazioni Geometriche

La pressatura a caldo applica pressione uniassialmente (da una direzione).

Ciò limita il processo a forme relativamente semplici, come lastre, dischi o cilindri. Geometrie complesse con sottosquadri o canali interni generalmente non sono fattibili con questo metodo.

Throughput vs. Prestazioni

Questo è tipicamente un processo a lotti, non continuo.

Sebbene produca proprietà del materiale superiori, i tempi di ciclo sono più lunghi e il volume di produzione è inferiore rispetto alla sinterizzazione senza pressione. Si scambia la velocità di produzione per le prestazioni del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se questa tecnologia è in linea con i requisiti del tuo progetto, considera quanto segue:

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Affidati alla pressatura a caldo sotto vuoto, poiché la densificazione assistita dalla pressione elimina virtualmente tutta la porosità e i difetti.

- Se il tuo obiettivo principale è la geometria complessa del componente: Considera la pressatura isostatica a caldo (HIP) o la sinterizzazione senza pressione, poiché la pressatura a caldo uniassiale è limitata a forme semplici.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il sistema sotto vuoto sia in grado di raggiungere livelli di alto vuoto per prevenire la formazione di strati di ossido che degradano il legame interfacciale.

In sintesi, la pressatura a caldo sotto vuoto utilizza la pressione per completare meccanicamente ciò che la temperatura inizia chimicamente, garantendo che le ceramiche di SiC raggiungano i loro limiti teorici di densità e resistenza.

Tabella Riassuntiva:

| Parametro | Ruolo nella Densificazione | Beneficio Chiave |

|---|---|---|

| Alta Temperatura | Attiva la sinterizzazione a fase liquida e ammorbidisce le particelle | Facilita il trasporto di massa e la deformazione |

| Pressione Uniassiale | Forza il riarrangiamento delle particelle e riempie i vuoti interstiziali | Raggiunge una densità quasi teorica a temperature inferiori |

| Ambiente Sotto Vuoto | Previene l'ossidazione e rimuove i gas intrappolati | Garantisce la purezza del materiale e previene la formazione di pori |

| Additivi di Sinterizzazione | Crea una fase liquida di rivestimento | Abbassa l'energia di attivazione richiesta per il legame |

Migliora le Prestazioni del Tuo Materiale con KINTEK

Sblocca il pieno potenziale delle ceramiche di SiC con la tecnologia termica avanzata di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia di pressatura a caldo sotto vuoto, muffola, tubo, rotativi e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu richieda la massima resistenza meccanica o una purezza dei materiali specializzata, i nostri forni ad alta temperatura forniscono il controllo di precisione necessario per risultati superiori.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per discutere i requisiti del tuo progetto e scoprire il vantaggio KINTEK.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Perché la tecnologia della pressa sottovuoto è indispensabile nella moderna lavorazione dei metalli? Sblocca precisione e qualità nella formatura dei metalli

- Come una pressa a caldo sottovuoto (VHP) facilita la fabbricazione di leghe Al-4Cu nanostrutturate in massa?

- Qual è il ruolo dei forni a pressa a caldo nella produzione di materiali compositi? Sblocca prestazioni superiori dei compositi

- Quali tipi di forme possono essere prodotte mediante pressatura a caldo sottovuoto? Da Blocchi Semplici a Componenti Complessi

- Quali sono i componenti principali di un forno per sinterizzazione a pressa a caldo sottovuoto? Sblocca la precisione nella densificazione dei materiali

- Perché gli stampi in grafite ad alta resistenza sono preferiti per la sinterizzazione per pressatura a caldo sottovuoto dei compositi Al-Si/grafite?

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica