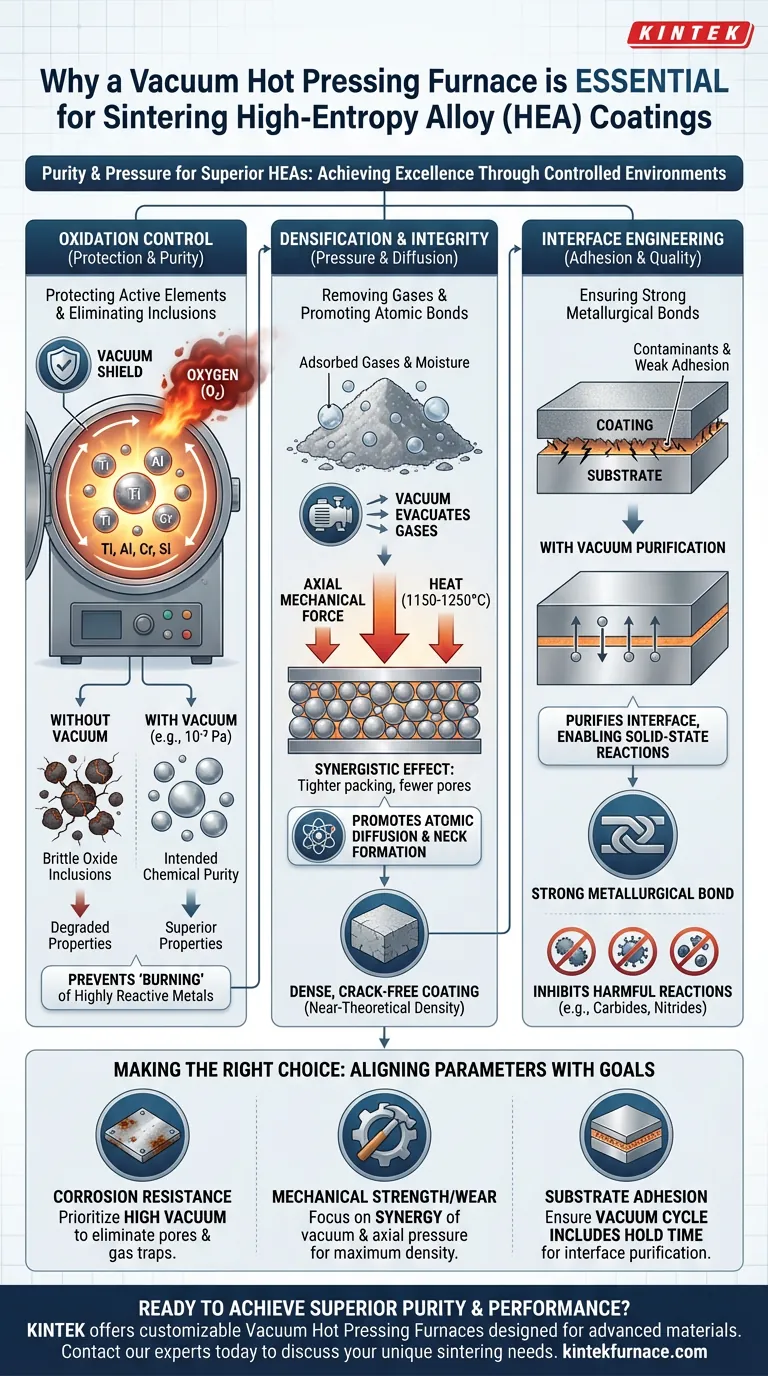

Un forno a pressa calda dotato di sistema a vuoto è essenziale per la sinterizzazione di rivestimenti di leghe ad alta entropia (HEA) perché crea un ambiente incontaminato che previene il degrado chimico mentre applica forza meccanica. Abbassando significativamente la pressione parziale dell'ossigeno, il sistema elimina il rischio di ossidazione e rimuove i gas intrappolati, consentendo agli elementi chimicamente attivi di legarsi metallurgicamente piuttosto che reagire con le impurità atmosferiche.

Concetto chiave Ottenere le proprietà meccaniche superiori delle leghe ad alta entropia richiede più del semplice calore; richiede assoluta purezza chimica. Il forno a pressa calda sottovuoto agisce come una camera a doppia forza, applicando energia termica e meccanica per promuovere la diffusione atomica mentre contemporaneamente rimuove i contaminanti per garantire un materiale denso, privo di cricche e resistente alla corrosione.

Il Ruolo Critico del Controllo dell'Ossidazione

Protezione degli Elementi Altamente Attivi

Le leghe ad alta entropia contengono spesso elementi chimicamente attivi come Titanio (Ti), Alluminio (Al), Cromo (Cr) e Silicio (Si). Questi metalli sono altamente reattivi con l'ossigeno, specialmente alle temperature elevate richieste per la sinterizzazione (spesso tra 1150°C e 1250°C).

Senza vuoto, questi elementi si ossiderebbero rapidamente. Un sistema a vuoto isola efficacemente il materiale dall'aria, prevenendo la "combustione" o l'ossidazione di queste polveri durante il processo di riscaldamento.

Eliminazione delle Inclusioni Ossidiche

La presenza di ossigeno crea inclusioni ossidiche fragili all'interno della matrice della lega. Queste inclusioni agiscono come punti di concentrazione dello stress, che possono degradare gravemente le proprietà meccaniche del rivestimento.

Mantenendo un vuoto elevato (ad esempio, 10⁻³ Pa o migliore), il forno impedisce la formazione di questi ossidi. Ciò garantisce che il rivestimento finale mantenga la purezza chimica prevista ed eviti l'infragilimento spesso causato da un eccessivo contenuto di ossigeno.

Densificazione e Integrità Strutturale

Rimozione dei Gas Adsorbiti

Le polveri metalliche adsorbono naturalmente gas e umidità sulle loro superfici e negli interstizi tra le particelle. Se questi gas non vengono rimossi durante la sinterizzazione, rimangono intrappolati, con conseguente rivestimento poroso e a bassa densità.

L'ambiente a vuoto evacua attivamente i gas dagli interstizi e dalle superfici delle polveri. Ciò consente un impacchettamento più stretto delle particelle di polvere, che è un prerequisito per raggiungere una densità prossima a quella teorica nel corpo sinterizzato finale.

Promozione della Diffusione Atomica

La sinterizzazione si basa sulla diffusione degli atomi attraverso i confini delle particelle per formare "colli". Il forno a pressa calda sottovuoto utilizza un effetto sinergico di calore e forza assiale.

Il vuoto purifica le interfacce delle particelle, rimuovendo le barriere alla diffusione. Contemporaneamente, la pressione meccanica spinge le particelle l'una contro l'altra. Questa combinazione promuove una rapida densificazione, risultando in un rivestimento privo di cricche e pori.

Ingegneria delle Interfacce e Legame

Garanzia di Legame Metallurgico

Affinché un rivestimento sia efficace, deve aderire perfettamente al substrato. I contaminanti all'interfaccia possono portare a delaminazione o scarsa adesione.

L'ambiente a vuoto purifica l'interfaccia del materiale, garantendo efficaci reazioni allo stato solido tra gli elementi. Ciò facilita la formazione di un forte legame metallurgico tra il rivestimento e il substrato, migliorando significativamente la qualità interfaciale.

Inibizione di Reazioni Dannose

In alcuni sistemi di leghe, la presenza di aria può portare a nitrurazione o alla formazione di carburi indesiderati (come il carburo di alluminio in matrici specifiche). Questi prodotti di reazione interfaciale possono essere dannosi per le prestazioni del materiale.

Un'atmosfera a vuoto controllata inibisce la formazione eccessiva di queste fasi dannose. Questo controllo è decisivo per migliorare sia la densità del materiale che la qualità del legame interfaciale.

Comprensione dei Compromessi

Il Rischio di Vuoto Insufficiente

Sebbene i sistemi a vuoto siano potenti, richiedono un controllo preciso. Se il livello di vuoto è insufficiente (ad esempio, non raggiunge 10⁻³ Pa per leghe altamente sensibili come Ti-Al-Nb), i benefici protettivi vengono persi.

Può ancora verificarsi una parziale ossidazione, che porta all'infragilimento del materiale. Anche una piccola quantità di ossigeno residuo può compromettere la duttilità e la resistenza alla fatica della lega, rendendo inutile il design ad alta entropia.

Complessità Operativa

La pressatura a caldo sottovuoto è intrinsecamente più complessa della sinterizzazione atmosferica. Richiede la gestione non solo della temperatura e della pressione, ma anche il mantenimento di una tenuta rigorosa e di soglie di pressione specifiche (come 0,133 Pa per sistemi Cr-Si).

Ciò aggiunge variabili al processo di produzione. Un guasto nel sistema di tenuta del vuoto o nella pompa durante il ciclo di riscaldamento può comportare la perdita totale del lotto a causa della rapida ossidazione della superficie della polvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi rivestimenti di leghe ad alta entropia, allinea i tuoi parametri di sinterizzazione con i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la Resistenza alla Corrosione: Dai priorità a livelli di vuoto elevati per eliminare pori e gas adsorbiti, poiché questi difetti fungono da siti di innesco per la corrosione.

- Se la tua priorità principale è la Resistenza Meccanica/All'usura: Concentrati sulla sinergia tra vuoto e pressione assiale per garantire la massima densità e l'eliminazione delle inclusioni ossidiche fragili.

- Se la tua priorità principale è l'Adesione al Substrato: Assicurati che il ciclo di vuoto includa un tempo di mantenimento che consenta una purificazione completa dell'interfaccia per garantire il legame metallurgico.

Il forno a pressa calda sottovuoto non è semplicemente un riscaldatore; è uno strumento di purificazione che consente l'ingegneria a livello atomico richiesta per rivestimenti di leghe ad alte prestazioni.

Tabella Riassuntiva:

| Beneficio Chiave | Ruolo della Pressatura a Caldo Sottovuoto |

|---|---|

| Controllo dell'Ossidazione | Previene la reazione di elementi attivi (Ti, Al, Cr) con l'ossigeno, eliminando inclusioni ossidiche fragili. |

| Densificazione | Evacua i gas intrappolati dalla polvere, promuovendo la diffusione atomica e una densità prossima a quella teorica sotto pressione. |

| Legame Interfacciale | Purifica l'interfaccia rivestimento-substrato, consentendo forti legami metallurgici e prevenendo la delaminazione. |

| Obiettivo di Prestazione | Focus Raccomandato |

| Resistenza alla Corrosione | Dare priorità a livelli di vuoto elevati per eliminare pori e trappole di gas. |

| Resistenza Meccanica/Usura | Concentrarsi sulla sinergia tra vuoto e pressione assiale per la massima densità. |

| Adesione al Substrato | Assicurare che il ciclo di vuoto includa un tempo di mantenimento per la purificazione dell'interfaccia. |

Pronto a ottenere la purezza e le prestazioni superiori dei tuoi rivestimenti di leghe ad alta entropia?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni a muffola, a tubo, rotativi, sottovuoto e CVD personalizzabili, inclusi forni specializzati a pressa calda sottovuoto progettati per le esigenze precise di materiali avanzati come le leghe HEA. Le nostre soluzioni garantiscono il controllo critico su ossidazione, densificazione e legame richiesti dalla tua ricerca e produzione.

Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare un sistema di forni per le tue esigenze di sinterizzazione uniche e i tuoi obiettivi di prestazione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché l'interazione dello stampo in grafite è critica per le ceramiche di ZnS? Proteggi la tua purezza ottica nella pressatura a caldo sottovuoto

- Perché è necessario un ambiente di alto vuoto in un forno a pressatura a caldo sotto vuoto (VHP) per la preparazione di compositi di leghe di magnesio? Prevenire l'ossidazione e massimizzare le prestazioni

- Quale ruolo fondamentale svolge un forno a pressa calda sottovuoto nella produzione di compositi Fe-Cu-Ni-Sn-VN? Padronanza della produzione di compositi nanostrutturati

- In che modo la pressatura a caldo migliora le proprietà meccaniche dei materiali? Ottenere resistenza e durata superiori

- Quale materiale per stampi viene utilizzato per la sinterizzazione a pressa calda sottovuoto di compositi a matrice di alluminio? Scelta dell'esperto rivelata

- Quali sono i vantaggi della SPS per gli elettroliti BCZY712? Raggiunge il 98% di densità e una conduttività protonica superiore

- Qual è la funzione del rivestimento di disolfuro di molibdeno (MoS2) sugli stampi durante la sinterizzazione a pressa calda sottovuoto? Proteggi i tuoi campioni e stampi dai danni

- Come l'ambiente sottovuoto fornito da un forno a pressa calda sottovuoto salvaguarda le prestazioni dei compositi Fe-Cu-Ni-Sn-VN? Raggiungere una densificazione e una resistenza all'usura superiori