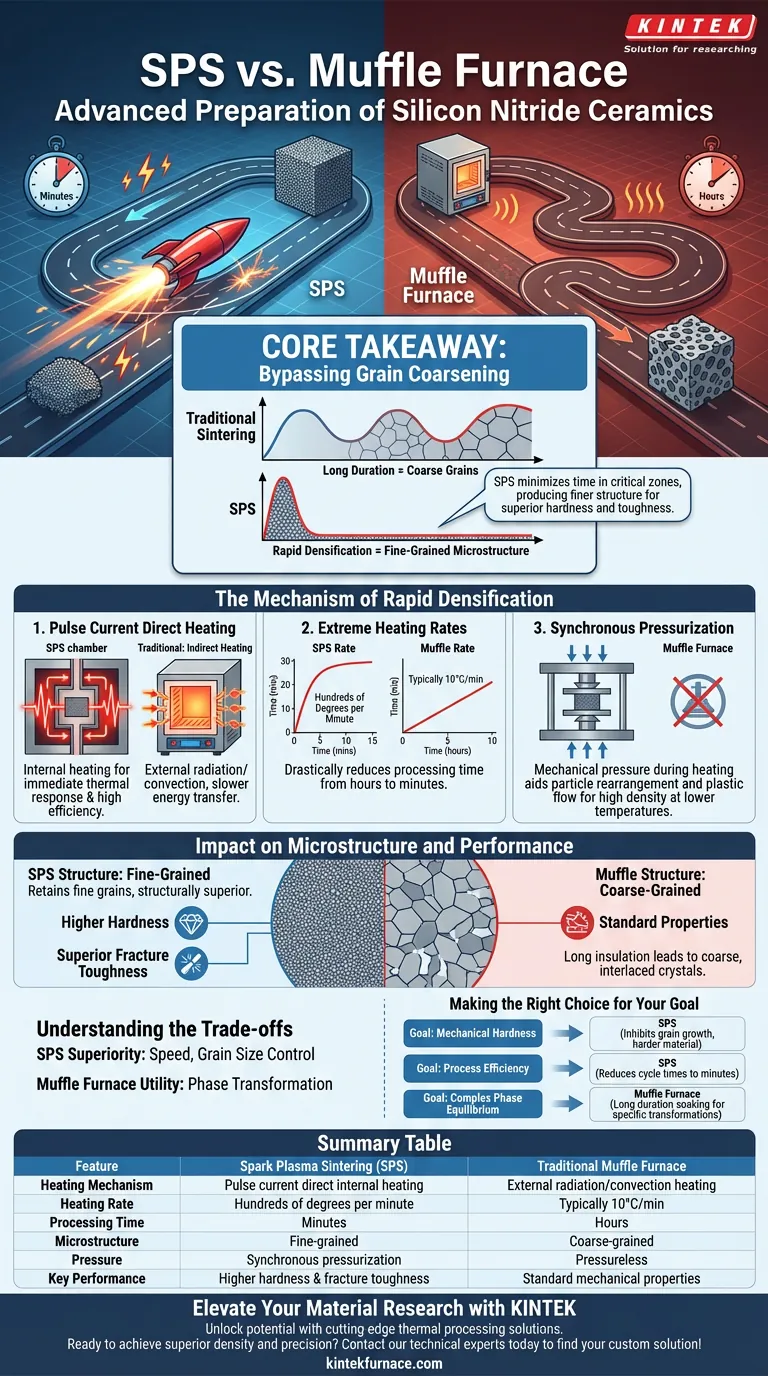

La sinterizzazione a plasma a scintilla (SPS) supera fondamentalmente i forni a muffola tradizionali per la preparazione del nitruro di silicio sfruttando il riscaldamento diretto a corrente pulsata combinato con la pressurizzazione sincrona. Mentre un forno a muffola si basa su energia termica lenta e indiretta, un sistema SPS genera calore interno per raggiungere velocità di diverse centinaia di gradi al minuto, consentendo una rapida densificazione che i metodi tradizionali non possono eguagliare.

Concetto chiave Il vantaggio distintivo dell'SPS risiede nella sua capacità di bypassare le zone di temperatura intermedia in cui si verifica tipicamente l'ingrossamento dei grani. Riducendo al minimo il tempo trascorso a queste temperature critiche, l'SPS produce una microstruttura a grana fine che offre durezza e tenacità alla frattura superiori rispetto ai materiali più grossolani prodotti dalla sinterizzazione convenzionale.

Il meccanismo di rapida densificazione

Riscaldamento diretto a corrente pulsata

A differenza di un forno a muffola da laboratorio, che riscalda i campioni dall'esterno verso l'interno tramite irraggiamento o convezione, un sistema SPS utilizza corrente pulsata per riscaldare direttamente lo stampo e il campione.

Questo meccanismo di riscaldamento interno consente una risposta termica immediata e un'elevata efficienza energetica.

Velocità di riscaldamento estreme

Un forno ad alta temperatura tradizionale opera spesso con velocità di riscaldamento controllate e lente (ad esempio, 10°C/min) per mantenere la stabilità.

Al contrario, l'SPS raggiunge velocità di riscaldamento di diverse centinaia di gradi al minuto. Questa capacità riduce drasticamente il tempo di elaborazione complessivo da ore a pochi minuti.

Pressurizzazione sincrona

L'SPS integra la pressione meccanica durante la fase di riscaldamento. Questa pressurizzazione sincrona favorisce il riarrangiamento delle particelle e il flusso plastico.

Consente al nitruro di silicio di raggiungere un'alta densità a temperature inferiori rispetto a quanto sarebbe richiesto in un forno a muffola senza pressione.

Impatto sulla microstruttura e sulle prestazioni

Bypass dell'ingrossamento dei grani

Il vantaggio metallurgico più critico dell'SPS è la sua velocità. In un forno tradizionale, lunghi tempi di permanenza consentono ai grani di crescere eccessivamente (ingrossarsi) prima che il materiale sia completamente denso.

L'SPS riscalda il materiale così rapidamente che supera le zone di temperatura intermedie responsabili di questa crescita incontrollata dei grani.

Conservazione della microstruttura a grana fine

Poiché il processo di densificazione viene completato in un tempo molto breve, il nitruro di silicio conserva una microstruttura a grana fine.

Questa è strutturalmente superiore alle strutture cristalline grossolane e intrecciate che spesso derivano dall'isolamento di lunga durata tipico della sinterizzazione convenzionale.

Proprietà meccaniche superiori

Il risultato diretto di questa microstruttura raffinata sono prestazioni meccaniche migliorate.

Il nitruro di silicio prodotto dall'SPS presenta maggiore durezza e tenacità alla frattura superiore, rendendolo più adatto per applicazioni ingegneristiche ad alte prestazioni rispetto ai suoi omologhi sinterizzati convenzionalmente.

Comprensione dei compromessi

Requisiti di trasformazione di fase

Sebbene l'SPS sia superiore per velocità di densificazione e controllo della dimensione dei grani, i forni tradizionali mantengono un'utilità specifica.

Il nitruro di silicio ad alte prestazioni richiede spesso una transizione dalla fase alfa alla fase beta per sviluppare strutture cristalline specifiche (ad esempio, cristalli colonnari intrecciati). Questo processo richiede tradizionalmente isolamento di lunga durata (ad esempio, 120 minuti) e alta pressione di azoto, condizioni che un ciclo SPS standard a cottura rapida potrebbe dover essere adattato specificamente per imitare.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'SPS è lo strumento giusto per la tua specifica applicazione di nitruro di silicio, valuta i tuoi obiettivi primari:

- Se il tuo obiettivo principale è la durezza meccanica: l'SPS è la scelta superiore, poiché la rapida densificazione inibisce la crescita dei grani, risultando in un materiale più duro e a grana fine.

- Se il tuo obiettivo principale è l'efficienza del processo: l'SPS offre un vantaggio distinto riducendo i tempi di ciclo da ore a minuti tramite riscaldamento a corrente pulsata.

- Se il tuo obiettivo principale è l'equilibrio di fase complesso: potrebbe essere necessario un forno tradizionale se il tuo specifico grado di materiale richiede un ammollo di lunga durata per facilitare la lenta trasformazione di fase alfa-beta.

In definitiva, per le applicazioni che richiedono elevata tenacità alla frattura e durezza, l'SPS fornisce una qualità microstrutturale che i forni a muffola convenzionali non possono replicare.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Forno a muffola tradizionale |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento interno diretto a corrente pulsata | Riscaldamento per irraggiamento/convezione esterna |

| Velocità di riscaldamento | Centinaia di gradi al minuto | Tipicamente 10°C/min |

| Tempo di elaborazione | Minuti | Ore |

| Microstruttura | A grana fine (inibisce l'ingrossamento) | A grana grossolana (dovuto a lunga permanenza) |

| Pressione | Pressurizzazione sincrona | Senza pressione (di solito) |

| Prestazioni chiave | Maggiore durezza e tenacità alla frattura | Proprietà meccaniche standard |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale delle tue ceramiche avanzate con le soluzioni di elaborazione termica all'avanguardia di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, nonché tecnologie di sinterizzazione avanzate. Tutti i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere densità e precisione superiori? Contatta oggi i nostri esperti tecnici per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali condizioni ambientali critiche fornisce un forno a pressa a caldo sottovuoto? Ottimizzazione dei compositi Rame-MoS2-Mo

- Quali sono le applicazioni chiave della pressatura sottovuoto nella lavorazione dei materiali compositi? Migliorare la qualità del materiale e la complessità della forma

- Quali materiali vengono comunemente lavorati nei forni a pressa calda sottovuoto? Sblocca la densificazione dei materiali ad alte prestazioni

- Perché il controllo preciso della temperatura è fondamentale nella preparazione dei compositi AlMgTi? Padroneggiare la barriera eutettica di 437°C

- In che modo una pressa a caldo sottovuoto migliora le proprietà dei materiali? Ottenere resistenza e purezza superiori

- Perché viene selezionata la grafite ad alta resistenza per la pressatura a caldo sottovuoto di leghe termoelettriche? Esperto di alta stabilità termica

- Come funziona il meccanismo di riscaldamento dello Sintering a Plasma di Scintilla (SPS)? Migliorare la Fabbricazione di Compositi TiC/SiC

- Qual è lo scopo della pressatura a caldo sotto vuoto? Ottenere una densità e una purezza del materiale superiori