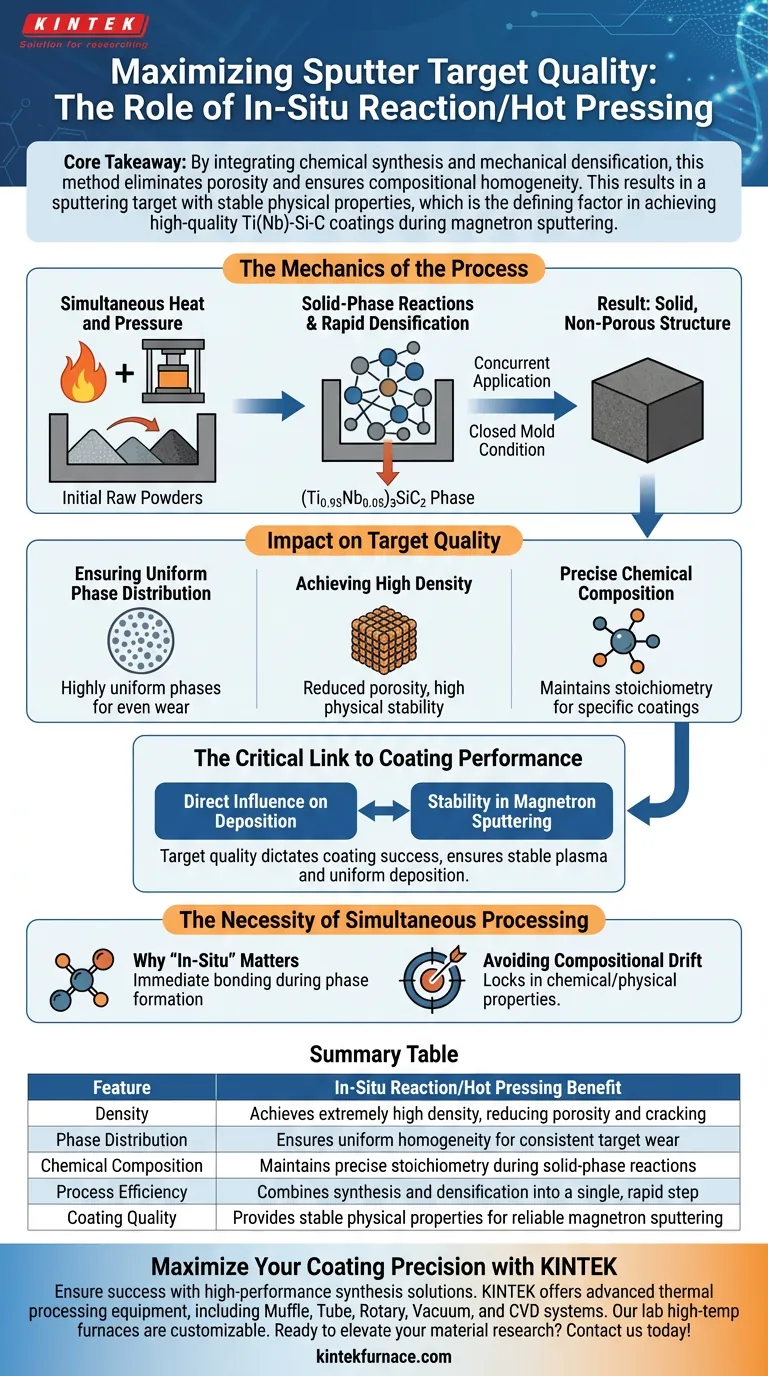

Lo scopo principale dell'utilizzo del metodo di reazione in situ/pressatura a caldo è quello di sintetizzare un target in massa che possieda sia un'altissima densità che una distribuzione di fase uniforme. Applicando contemporaneamente alta temperatura e pressione all'interno di uno stampo chiuso, questa tecnica costringe le polveri grezze a subire reazioni di fase solida e rapida densificazione in un unico passaggio, creando un materiale sorgente di alta qualità per lo sputtering.

Concetto chiave Integrando la sintesi chimica e la densificazione meccanica, questo metodo elimina la porosità e garantisce l'omogeneità composizionale. Ciò si traduce in un target di sputtering con proprietà fisiche stabili, che è il fattore determinante per ottenere rivestimenti Ti(Nb)-Si-C di alta qualità durante lo sputtering a magnetron.

La meccanica del processo

Calore e pressione simultanei

La caratteristica distintiva di questo metodo è l'applicazione simultanea di energia termica e forza meccanica. Invece di sinterizzare una polvere pre-reagita, il processo utilizza polveri grezze iniziali poste all'interno di uno stampo chiuso.

Reazioni di fase solida

In queste condizioni estreme, le polveri iniziali subiscono una reazione "in situ". Ciò significa che la trasformazione chimica nella specifica fase (Ti0.95Nb0.05)3SiC2 avviene direttamente durante il processo di consolidamento, piuttosto che prima.

Rapida densificazione

La pressione esterna applicata durante la fase di reazione spinge il materiale a densificarsi rapidamente. Ciò chiude efficacemente vuoti e pori che altrimenti potrebbero rimanere nel materiale in massa, risultando in una struttura solida e non porosa.

Impatto sulla qualità del target

Garantire una distribuzione di fase uniforme

Poiché la reazione avviene in un ambiente chiuso e controllato sotto pressione, il materiale risultante raggiunge una distribuzione di fase altamente uniforme. Questa omogeneità è fondamentale per garantire che il target si usuri uniformemente durante l'uso.

Ottenere un'alta densità

Il rapido processo di densificazione crea un materiale in massa con un'altissima densità. Un target denso è essenziale per la stabilità fisica, riducendo il rischio di crepe o generazione di particelle durante il processo di sputtering ad alta energia.

Composizione chimica precisa

La natura a stampo chiuso del processo aiuta a mantenere la stechiometria. Il metodo garantisce che il target finale mantenga la precisa composizione chimica (Ti0.95Nb0.05)3SiC2 richiesta per la specifica applicazione di rivestimento.

Il legame critico con le prestazioni del rivestimento

Influenza diretta sulla deposizione

La qualità del target di sputtering è la variabile a monte che determina il successo a valle. La stabilità e la composizione del target influenzano direttamente la qualità di deposizione del rivestimento finale Ti(Nb)-Si-C.

Stabilità nello sputtering a magnetron

Affinché lo sputtering a magnetron funzioni efficacemente, il target deve avere proprietà fisiche stabili. Il metodo di pressatura a caldo fornisce l'integrità strutturale e la consistenza composizionale necessarie per mantenere un plasma stabile e un tasso di deposizione uniforme.

La necessità di un'elaborazione simultanea

Perché "in situ" è importante

Separare le fasi di reazione e densificazione può spesso portare a impurità o a una densità inferiore. Forzando la reazione *mentre* si pressa, il materiale si lega a livello fondamentale non appena la fase si forma.

Evitare la deriva composizionale

Se la densità è bassa o la distribuzione di fase è disomogenea, il processo di sputtering diventa imprevedibile. Questo metodo è specificamente impiegato per bloccare le proprietà chimiche e fisiche, prevenendo variazioni che degraderebbero le prestazioni del rivestimento.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo della preparazione del tuo rivestimento Ti(Nb)-Si-C, considera come la sintesi del target si allinea ai tuoi requisiti specifici:

- Se il tuo obiettivo principale è la coerenza del rivestimento: Affidati a questo metodo per fornire un target con una distribuzione di fase uniforme, garantendo che lo strato depositato corrisponda al progetto chimico previsto.

- Se il tuo obiettivo principale è la stabilità del processo: Dai priorità ai target realizzati tramite pressatura a caldo per garantire un'alta densità, che previene il degrado del target e garantisce un comportamento stabile nello sputtering a magnetron.

Il metodo di reazione in situ/pressatura a caldo non è solo una fase di produzione; è una misura di garanzia della qualità che garantisce che il target di sputtering serva come base affidabile per sistemi di rivestimento avanzati.

Tabella riassuntiva:

| Caratteristica | Beneficio della reazione in situ/pressatura a caldo |

|---|---|

| Densità | Raggiunge un'altissima densità, riducendo porosità e crepe |

| Distribuzione di fase | Garantisce un'omogeneità uniforme per un'usura costante del target |

| Composizione chimica | Mantiene una stechiometria precisa durante le reazioni di fase solida |

| Efficienza del processo | Combina sintesi e densificazione in un unico passaggio rapido |

| Qualità del rivestimento | Fornisce proprietà fisiche stabili per uno sputtering a magnetron affidabile |

Massimizza la precisione del tuo rivestimento con KINTEK

Garantisci il successo della tua preparazione di rivestimenti Ti(Nb)-Si-C con soluzioni di sintesi ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di apparecchiature avanzate per il trattamento termico, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di reazione in situ e densificazione.

Pronto a migliorare la tua ricerca sui materiali? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Qual è la funzione principale di un forno a pressa a caldo sottovuoto? Raggiungere una densificazione quasi perfetta per il nano-rame

- Come funziona la pressatura a caldo? Ottenere la massima densità e resistenza per materiali avanzati

- Cos'è una pressa sottovuoto? Ottenere una laminazione e una densificazione perfette e prive di vuoti

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- In che modo una pressa a caldo sottovuoto migliora le proprietà dei materiali? Ottenere resistenza e purezza superiori

- Quali sono i vantaggi tecnici dei sistemi di sinterizzazione a plasma a scintilla (SPS)? Densificazione più rapida e resistenza superiore

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Come influisce il controllo della temperatura a 950°C sui compositi SiC/Cu-Al2O3? Ottimizzare la sinterizzazione per un'elevata resistenza