In sintesi, il fattore primario che rende il processo di sinterizzazione per pressatura a caldo "squilibrato" è la sua breve durata. Il rapido riscaldamento e l'applicazione della pressione non consentono tempo sufficiente affinché il materiale raggiunga uno stato di equilibrio metallurgico. Processi chiave, come la dissoluzione del carburo di tungsteno (WC) nel cobalto (Co) e la ricristallizzazione dei grani, vengono interrotti precocemente, portando a una microstruttura non uniforme.

La pressatura a caldo sacrifica intenzionalmente il tempo necessario affinché la struttura interna di un materiale si stabilizzi completamente. Questo stato "squilibrato" è un compromesso deliberato, che privilegia la velocità e l'alta densità rispetto alla perfezione microstrutturale ottenuta con metodi più lenti e basati sull'equilibrio.

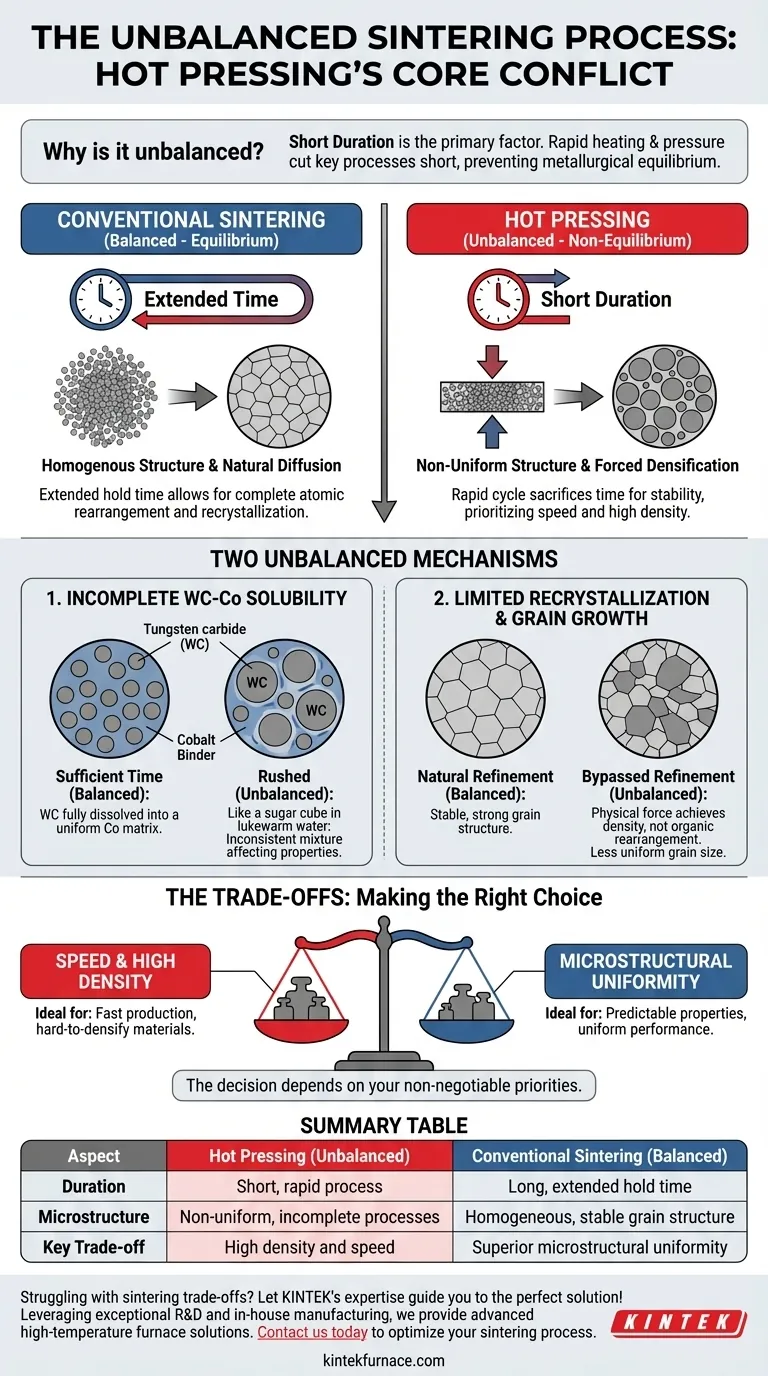

Il Conflitto Fondamentale: Tempo vs. Equilibrio

La pressatura a caldo è fondamentalmente un processo fuori equilibrio. Per capire perché questo sia importante, dobbiamo prima definire cosa sia uno stato equilibrato, o di equilibrio, nella sinterizzazione tradizionale.

Cosa significa "Equilibrio" nella Sinterizzazione

In un processo di sinterizzazione convenzionale, più lungo, il materiale viene riscaldato e mantenuto a temperatura per un periodo prolungato. Ciò consente il tempo per la diffusione e il riarrangiamento naturali.

Componenti come la fase dura di WC si dissolvono lentamente nel legante liquido di cobalto, creando una soluzione omogenea. Contemporaneamente, i grani più piccoli si dissolvono e ri-precipitano su quelli più grandi, un processo chiamato ricristallizzazione, che minimizza l'energia e crea una struttura granulare stabile e forte.

Il Ruolo della Breve Durata nella Pressatura a Caldo

La pressatura a caldo accelera la densificazione applicando pressione esterna. L'intero ciclo – riscaldamento, pressatura e raffreddamento – è molto più veloce della sinterizzazione convenzionale.

Questa velocità è la fonte dello squilibrio. Il processo viene completato prima che gli atomi del materiale abbiano tempo sufficiente per diffondersi naturalmente e stabilizzarsi nelle loro posizioni più stabili e a bassa energia.

Due Meccanismi Squilibrati Chiave

La natura "squilibrata" della pressatura a caldo si manifesta in due processi microstrutturali critici che rimangono incompleti.

Solubilità Incompleta di WC-Co

Per proprietà ottimali nei carburi cementati, il carburo di tungsteno (WC) deve dissolversi correttamente nel legante di cobalto (Co) durante la fase liquida della sinterizzazione. Ciò richiede tempo.

La pressatura a caldo affretta questo passaggio. È come cercare di sciogliere un cubetto di zucchero in acqua tiepida mescolando solo per pochi secondi. Una parte si scioglierà, ma si otterrà una miscela inconsistente. Ciò si traduce in una distribuzione non uniforme di WC all'interno del legante Co, influenzando le proprietà meccaniche finali.

Ricristallizzazione e Crescita dei Grani Limitate

La ricristallizzazione è il modo in cui il materiale affina la sua struttura granulare, portando a una maggiore resistenza e tenacità. Questo è un processo lento e metodico di riarrangiamento atomico attraverso la fase liquida.

La pressatura a caldo bypassa in gran parte questo affinamento naturale. La pressione esterna forza fisicamente le particelle del materiale a unirsi per ottenere densità, piuttosto che permettere loro di riorganizzarsi organicamente. Ciò può comportare una dimensione e una distribuzione dei grani meno uniformi rispetto ai metodi più lenti.

Comprendere i Compromessi: Velocità vs. Omogeneità

La scelta della pressatura a caldo è una decisione strategica che implica l'accettazione di un set specifico di compromessi. La natura squilibrata del processo non è necessariamente un difetto, ma una caratteristica con vantaggi e svantaggi distinti.

Il Vantaggio: Velocità e Densità

Il vantaggio principale della pressatura a caldo è la sua capacità di raggiungere una densità quasi totale molto rapidamente. Ciò è particolarmente prezioso per i materiali difficili da densificare utilizzando la sinterizzazione convenzionale senza pressione. Il risultato è un pezzo denso prodotto in una frazione del tempo.

La Consequenza: Una Struttura Fuori Equilibrio

Il rovescio della medaglia è la microstruttura risultante. Poiché il processo è squilibrato, può portare a ritiri meno prevedibili, rendendo più difficile controllare le dimensioni finali del pezzo. Inoltre, la microstruttura non uniforme può causare variazioni nelle proprietà come durezza e resistenza attraverso il componente.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pressatura a caldo dipende interamente dalle priorità irrinunciabili del tuo progetto.

- Se il tuo obiettivo principale è la massima densità e velocità di produzione: La pressatura a caldo è la scelta superiore, ma devi implementare controlli di processo rigorosi per gestire le conseguenze della microstruttura fuori equilibrio.

- Se il tuo obiettivo principale è l'uniformità microstrutturale e proprietà prevedibili: Spesso è preferibile un processo di sinterizzazione convenzionale più lento, poiché consente al materiale il tempo necessario per avvicinarsi a uno stato di equilibrio stabile.

Comprendere questo compromesso fondamentale tra velocità di processo ed equilibrio metallurgico è la chiave per padroneggiare le prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Aspetto | Pressatura a Caldo (Squilibrata) | Sinterizzazione Convenzionale (Equilibrata) |

|---|---|---|

| Durata | Breve, processo rapido | Lunga, tempo di mantenimento esteso |

| Microstruttura | Non uniforme, processi incompleti | Struttura granulare omogenea e stabile |

| Compromesso Chiave | Alta densità e velocità | Uniformità microstrutturale superiore |

| Ideale Per | Produzione rapida, materiali difficili da densificare | Proprietà prevedibili, prestazioni uniformi |

Hai difficoltà con i compromessi della sinterizzazione? Lascia che l'esperienza di KINTEK ti guidi verso la soluzione perfetta! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Muffola, Tubo, Rotativi, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu dia priorità a velocità, densità o controllo microstrutturale. Contattaci oggi per ottimizzare il tuo processo di sinterizzazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica