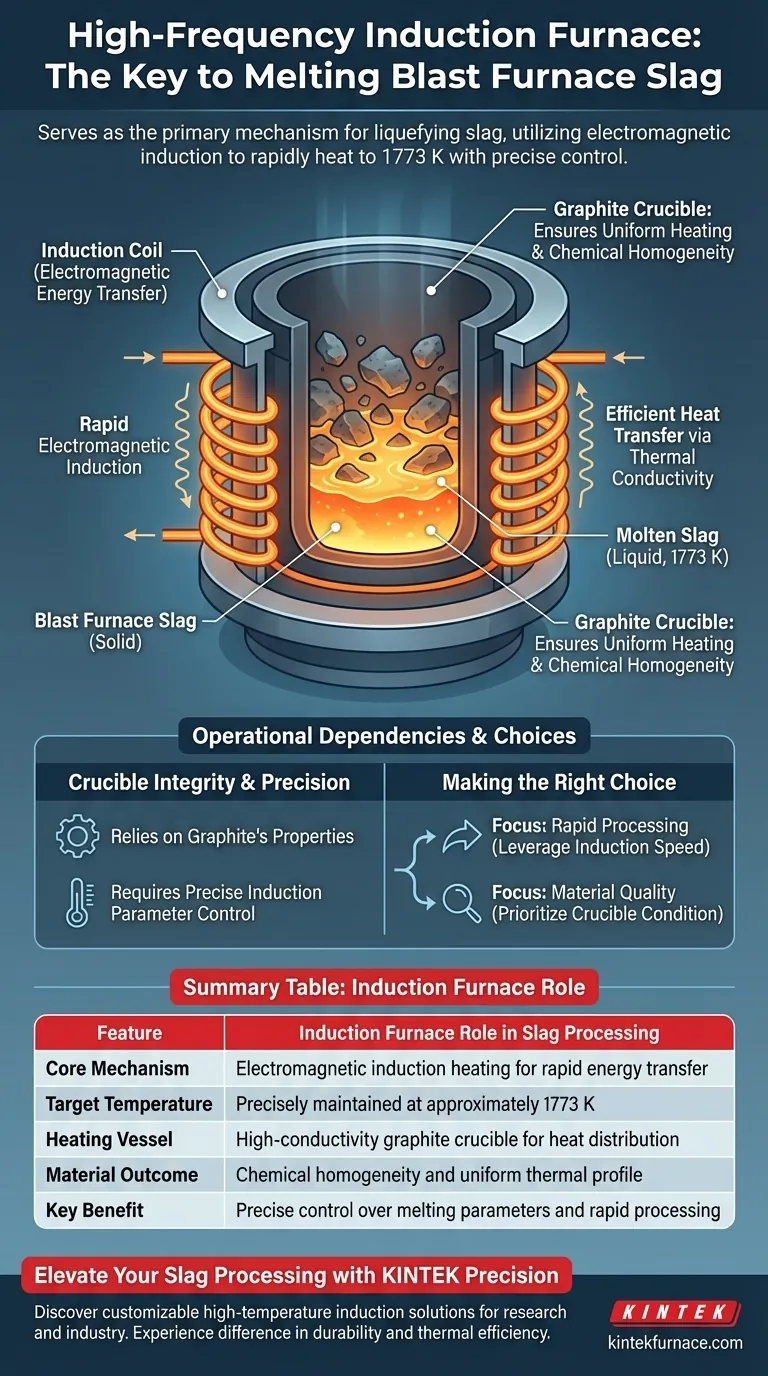

Un forno a induzione ad alta frequenza funge da meccanismo primario per la liquefazione della scoria d'altoforno. Utilizza l'induzione elettromagnetica per riscaldare rapidamente il materiale a temperature estreme, mirando specificamente a stati intorno ai 1773 K. Contenendo la scoria all'interno di un crogiolo di grafite, il forno garantisce una distribuzione uniforme del calore, con conseguente controllo preciso della temperatura e uniformità chimica.

Il forno a induzione fornisce un ambiente controllato e ad alta energia essenziale per la fusione della scoria, sfruttando i principi elettromagnetici e le proprietà termiche della grafite per garantire una rapida lavorazione e la consistenza del materiale.

La meccanica del riscaldamento a induzione

Trasferimento di energia elettromagnetica

La funzione principale del forno è generare calore utilizzando principi di induzione elettromagnetica, piuttosto che una fiamma diretta o un riscaldamento a contatto. Ciò consente un rapido trasferimento di energia nel recipiente di riscaldamento.

Raggiungere stati ad alta temperatura

La scoria d'altoforno richiede una notevole energia per passare dallo stato solido a quello liquido. Il forno a induzione ad alta frequenza aumenta efficacemente la temperatura fino a 1773 K. Questo elevato limite termico garantisce che la scoria raggiunga uno stato completamente fuso per la lavorazione.

Il ruolo critico del crogiolo di grafite

Sfruttare la conducibilità termica

La scoria viene contenuta all'interno di un crogiolo di grafite durante il processo di fusione. Il forno si basa fortemente sull'eccellente conducibilità termica della grafite per agire come mezzo di trasferimento del calore.

Garantire un riscaldamento uniforme

Poiché il crogiolo di grafite distribuisce il calore in modo così efficiente, la scoria sperimenta un riscaldamento uniforme in tutto il recipiente. Ciò impedisce punti caldi localizzati o zone fredde che potrebbero causare una fusione non uniforme.

Promuovere l'omogeneità chimica

L'uniformità del processo di riscaldamento influisce direttamente sulla qualità della scoria fusa. Un profilo di temperatura costante garantisce l'uniformità dei componenti chimici, creando una massa fusa omogenea che è più facile da analizzare o elaborare ulteriormente.

Comprendere le dipendenze operative

Affidamento sull'integrità del crogiolo

L'efficienza di questo specifico processo di fusione è indissolubilmente legata alla qualità del crogiolo di grafite. Il sistema si basa sulle specifiche proprietà termiche della grafite per moderare l'intensa energia del campo di induzione; senza di essa, il controllo della temperatura sarebbe compromesso.

La necessità di precisione

Questo non è un metodo di riscaldamento passivo; è progettato per un controllo preciso della temperatura. Sebbene ciò consenta standard rigorosi, richiede all'operatore di gestire attentamente i parametri di induzione per mantenere la temperatura target di 1773 K senza superarla.

Fare la scelta giusta per il tuo obiettivo

Quando si utilizza un forno a induzione ad alta frequenza per il trattamento delle scorie, il tuo focus operativo detta il tuo approccio.

- Se il tuo obiettivo principale è la lavorazione rapida: Sfrutta le capacità di induzione elettromagnetica per ridurre al minimo il tempo necessario per raggiungere la temperatura target di 1773 K.

- Se il tuo obiettivo principale è la qualità del materiale: Dai priorità alle condizioni del crogiolo di grafite per garantire la massima conducibilità termica e uniformità chimica nella massa fusa finale.

La sinergia tra induzione ad alta frequenza e contenimento in grafite offre il percorso più affidabile per ottenere una massa fusa di scoria coerente e ad alta temperatura.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno a induzione nell'elaborazione delle scorie |

|---|---|

| Meccanismo principale | Riscaldamento a induzione elettromagnetica per un rapido trasferimento di energia |

| Temperatura target | Mantenuta con precisione a circa 1773 K |

| Recipiente di riscaldamento | Crogiolo di grafite ad alta conducibilità per la distribuzione del calore |

| Risultato del materiale | Omogeneità chimica e profilo termico uniforme |

| Beneficio chiave | Controllo preciso dei parametri di fusione e rapida lavorazione |

Ottimizza la tua lavorazione delle scorie con la precisione KINTEK

Stai cercando di ottimizzare la tua lavorazione dei materiali o la ricerca di laboratorio ad alta temperatura? Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a soluzioni specializzate per induzione ad alta temperatura.

I nostri forni sono completamente personalizzabili per soddisfare le tue esigenze operative uniche, sia che tu richieda precisione di temperatura estrema o uniformità chimica per analisi complesse delle scorie. Sperimenta la differenza KINTEK in termini di durata ed efficienza termica.

Contatta oggi i nostri esperti tecnici per trovare la tua soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a quattro archi per i cristalli singoli di LaRu3Si2? Raggiungere la simmetria termica e la crescita

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è la funzione di un forno a induzione sottovuoto per l'acciaio 6Mo? Fusione di precisione per leghe super-austenitiche

- Quale ruolo svolgono i forni a induzione nei test IMC-B? Fusione di precisione per simulazioni di acciaio ad alta purezza

- Cosa rende possibile la fusione sotto vuoto a induzione? Sbloccare la produzione di metalli ultra-puri

- Quali sono i vantaggi sperimentali dell'utilizzo di un forno a induzione sottovuoto per la ricerca sulla desolforazione della ghisa?

- Quali componenti sono coinvolti in un sistema a vuoto per forni a induzione? Ottimizza la tua lavorazione ad alta temperatura

- Qual è la gamma di frequenza utilizzata nei sistemi di riscaldamento a induzione? Ottimizza la tua profondità di riscaldamento ed efficienza