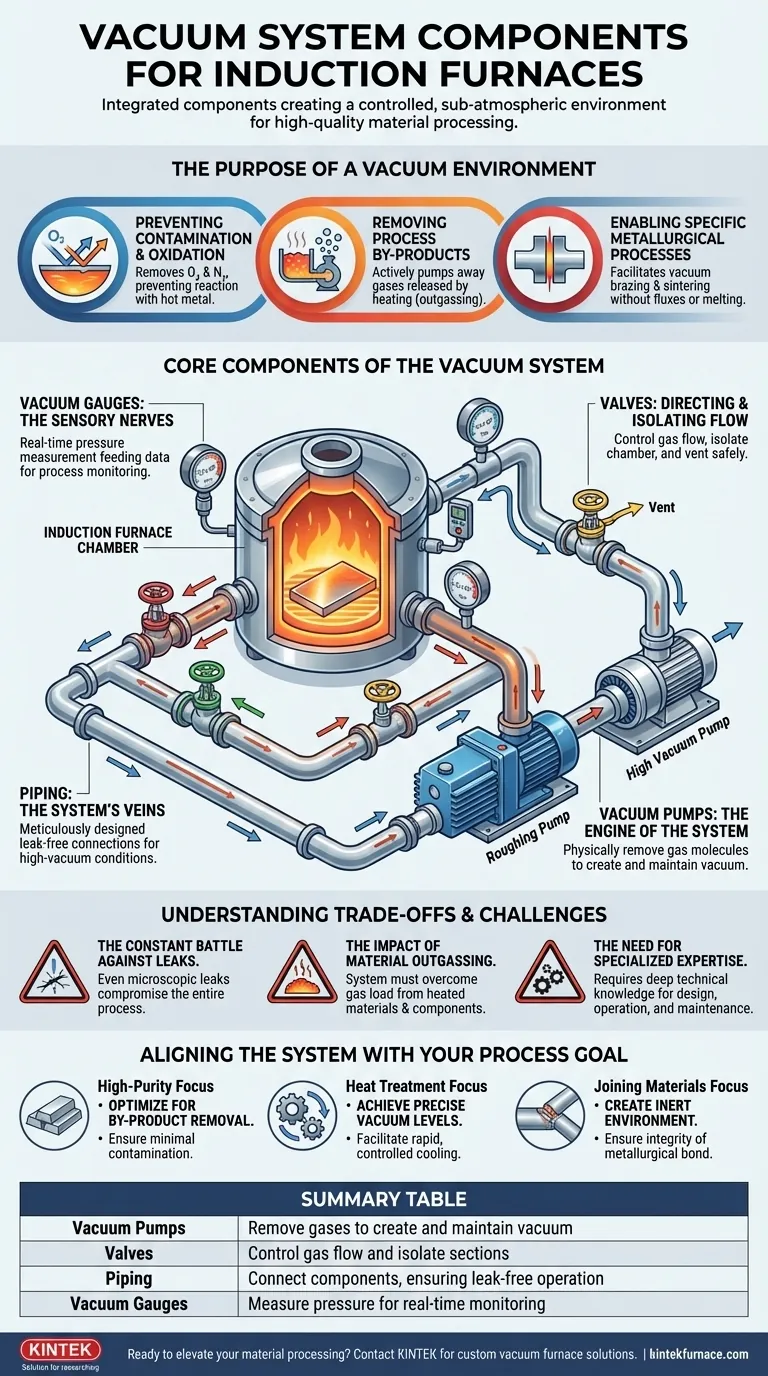

Al suo interno, un sistema a vuoto per un forno a induzione è un insieme integrato di componenti progettato per rimuovere aria e altri gas dalla camera del forno. Le parti principali includono una o più pompe per vuoto, una serie di valvole per controllare il flusso di gas, i tubi di collegamento e i manometri per misurare la pressione. Questi elementi lavorano insieme per creare un ambiente controllato, sub-atmosferico, essenziale per la lavorazione di materiali di alta qualità.

I singoli componenti di un sistema a vuoto sono meno importanti del modo in cui funzionano insieme. Il vero obiettivo non è solo creare un vuoto, ma progettare un ambiente specifico che prevenga la contaminazione, rimuova i sottoprodotti e consenta processi metallurgici impossibili all'aria aperta.

Lo scopo di un ambiente sotto vuoto

Prima di esaminare i componenti, è fondamentale capire perché il vuoto è necessario. Il vuoto stesso non è il prodotto; è l'ambiente che consente un risultato superiore.

Prevenire la contaminazione e l'ossidazione

Il ruolo più fondamentale del vuoto è rimuovere i gas atmosferici, principalmente ossigeno e azoto. Ciò impedisce al metallo caldo di reagire con l'aria, il che causerebbe altrimenti ossidazione indesiderata e introdurrebbe impurità.

Rimozione dei sottoprodotti di processo

Il riscaldamento dei materiali, soprattutto quelli con leganti o contaminanti superficiali, rilascia gas, un processo noto come degassamento. Il sistema a vuoto pompa attivamente questi sottoprodotti gassosi, risultando in un prodotto finale con maggiore purezza e integrità strutturale superiore.

Abilitare processi metallurgici specifici

Alcuni processi sono possibili solo nel vuoto. Ad esempio, la brasatura sotto vuoto unisce le parti utilizzando un metallo d'apporto che scorre in modo pulito senza flussi, e la sinterizzazione sotto vuoto fonde le polveri metalliche in una massa solida senza fonderle.

Componenti principali del sistema a vuoto

Ogni componente svolge un ruolo distinto e critico nella creazione, nel controllo e nella misurazione del livello di vuoto all'interno del forno.

Pompe per vuoto: il motore del sistema

Le pompe sono il cuore del sistema, responsabili della rimozione fisica delle molecole di gas dalla camera del forno. Un sistema spesso utilizza più pompe in fasi per raggiungere in modo efficiente la bassa pressione desiderata.

Valvole: direzione e isolamento del flusso

Le valvole sono le porte di controllo del sistema. Vengono utilizzate per isolare la camera del forno dalle pompe, controllare la velocità di evacuazione e consentire che la camera venga sfogata in sicurezza alla pressione atmosferica dopo il completamento del processo.

Tubazioni: le vene del sistema

La rete di tubi collega la camera del forno, le pompe e le valvole. Questi devono essere meticolosamente progettati e costruiti con materiali appropriati per gestire condizioni di alto vuoto senza perdite o introduzione di contaminazione propria.

Manometri per vuoto: i nervi sensoriali

Non puoi controllare ciò che non puoi misurare. I manometri per vuoto sono sensori specializzati che forniscono una misurazione continua e in tempo reale della pressione all'interno del forno. Questi dati vengono inviati al pannello di controllo, consentendo un monitoraggio preciso del processo e l'automazione.

Comprendere i compromessi e le sfide

Sebbene potenti, i sistemi a vuoto richiedono conoscenze specializzate per la progettazione, il funzionamento e la manutenzione. Ignorare le loro complessità porta a risultati scadenti e al guasto delle apparecchiature.

La battaglia costante contro le perdite

Anche una perdita microscopica può impedire al sistema di raggiungere il livello di vuoto desiderato, introducendo contaminanti e compromettendo l'intero processo. La rilevazione e la prevenzione delle perdite sono preoccupazioni operative costanti.

L'impatto del degassamento dei materiali

I materiali in lavorazione e persino i componenti interni del forno possono rilasciare gas intrappolati quando riscaldati. Il sistema a vuoto deve essere sufficientemente potente per superare questo "carico di gas" e mantenere la pressione richiesta.

La necessità di competenze specialistiche

La selezione della giusta combinazione di pompe, valvole e manometri per una specifica applicazione richiede una profonda conoscenza tecnica. Allo stesso modo, una corretta manutenzione non è un compito banale ed è essenziale per prestazioni affidabili e a lungo termine.

Allineare il sistema con l'obiettivo del processo

La progettazione di un sistema a vuoto dovrebbe essere guidata dall'applicazione prevista. Il tuo obiettivo primario determina quali caratteristiche prestazionali sono più importanti.

- Se il tuo obiettivo principale è la produzione di materiali di alta purezza: Il tuo sistema deve essere ottimizzato per la rimozione dei sottoprodotti e per prevenire qualsiasi perdita atmosferica al fine di garantire una contaminazione minima.

- Se il tuo obiettivo principale è il trattamento termico (es. tempra o indurimento): La capacità del sistema di raggiungere livelli di vuoto precisi e di facilitare un raffreddamento rapido e controllato è il fattore più critico.

- Se il tuo obiettivo principale è l'unione di materiali (es. brasatura o sinterizzazione): Il compito principale del sistema è creare un ambiente chimicamente inerte e privo di ossigeno che garantisca l'integrità del legame metallurgico.

Comprendere come questi componenti creano un ambiente controllato è il primo passo per padroneggiare i risultati della lavorazione dei materiali.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Pompe per vuoto | Rimuovono i gas per creare e mantenere il vuoto |

| Valvole | Controllano il flusso di gas e isolano le sezioni |

| Tubazioni | Collegano i componenti, garantendo un funzionamento senza perdite |

| Manometri per vuoto | Misurano la pressione per il monitoraggio in tempo reale |

Pronto a elevare la tua lavorazione dei materiali con un sistema a vuoto personalizzato? Noi di KINTEK sfruttiamo l'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo maggiore purezza, efficienza e affidabilità. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore