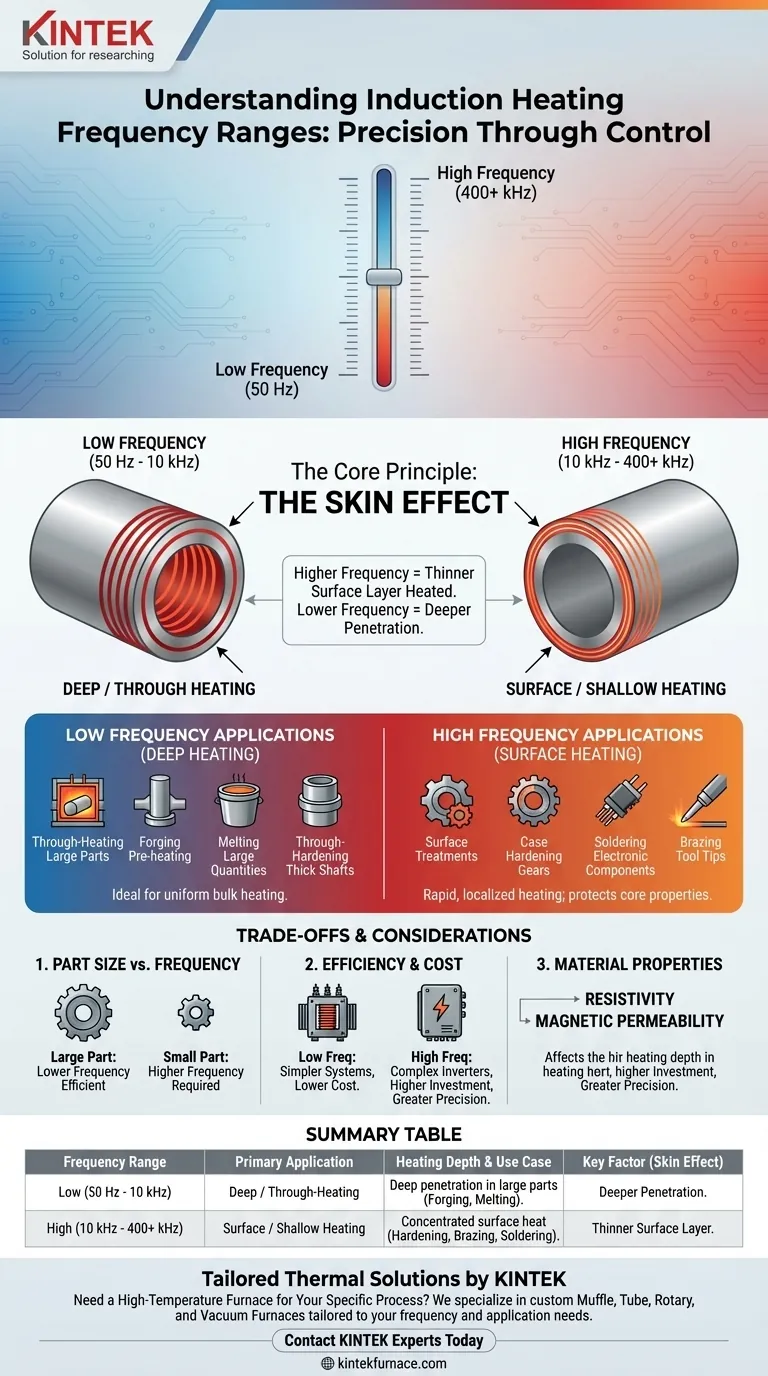

In sostanza, la frequenza operativa di un sistema di riscaldamento a induzione non è un valore singolo, ma un ampio spettro, che tipicamente va dalla frequenza di rete (50/60 Hz) fino a diverse centinaia di kilohertz (kHz). La frequenza specifica viene scelta in base al materiale, alle dimensioni del pezzo e, soprattutto, alla profondità di penetrazione del calore desiderata.

Il principio fondamentale da comprendere è questo: la frequenza è il controllo primario per la profondità di riscaldamento. Le basse frequenze penetrano in profondità in una parte metallica, mentre le alte frequenze concentrano il calore vicino alla superficie. La selezione della frequenza corretta è quindi fondamentale per ottenere il risultato desiderato, sia che si tratti di fondere un grande crogiolo o di temprare un sottile dente di ingranaggio.

Il ruolo della frequenza nel riscaldamento a induzione

La scelta della frequenza è una decisione ingegneristica deliberata che detta direttamente come il pezzo viene riscaldato. Questa relazione è governata da un principio fisico noto come "effetto pelle".

Introduzione all'effetto pelle

L'effetto pelle descrive la tendenza di una corrente elettrica alternata (AC) a distribuirsi all'interno di un conduttore in modo che la densità di corrente sia maggiore vicino alla superficie.

All'aumentare della frequenza della corrente, la corrente scorre in uno strato progressivamente più sottile sulla superficie. Poiché il riscaldamento a induzione funziona inducendo queste correnti, una frequenza più alta significa che il calore viene generato anche in questo strato superficiale più sottile.

Applicazioni a bassa frequenza (riscaldamento profondo)

Le frequenze da 50 Hz a circa 10 kHz sono considerate basse per i processi a induzione. A queste frequenze, la corrente indotta penetra in profondità nel metallo.

Ciò rende l'induzione a bassa frequenza ideale per applicazioni che richiedono il riscaldamento passante o il riscaldamento di massa di pezzi di grandi dimensioni. Gli usi comuni includono il preriscaldamento di massicci billette per la forgiatura, la fusione di grandi quantità di metallo in un crogiolo o la tempra passante di alberi spessi.

Applicazioni ad alta frequenza (riscaldamento superficiale)

Le frequenze da 10 kHz a 400 kHz e superiori vengono utilizzate quando il calore deve essere generato in uno strato superficiale molto sottile, spesso inferiore a un millimetro di profondità.

Questo riscaldamento preciso e localizzato è perfetto per i trattamenti superficiali. Applicazioni come la tempra superficiale di ingranaggi, la saldatura di componenti elettronici e la brasatura di punte di utensili si basano tutte su alte frequenze per riscaldare rapidamente la superficie senza alterare le proprietà interne del materiale.

Il legame tra frequenza ed efficienza

Per le applicazioni di riscaldamento superficiale, le alte frequenze sono intrinsecamente più efficienti. Concentrando una quantità massiccia di energia in un volume molto piccolo (la sottile "pelle"), la temperatura superficiale aumenta estremamente rapidamente.

Questo riscaldamento rapido minimizza il tempo per la conduzione del calore nel nucleo del pezzo, riducendo l'energia sprecata e prevenendo alterazioni indesiderate alla struttura del materiale sottostante.

Comprendere i compromessi

La scelta di una frequenza non riguarda solo la profondità di riscaldamento; implica il bilanciamento dei requisiti tecnici con i vincoli pratici.

Frequenza vs. dimensione del pezzo

Esiste una relazione diretta tra la frequenza ottimale e il diametro del pezzo da riscaldare. Un pezzo di grande diametro può essere riscaldato in modo efficiente con una frequenza più bassa.

Al contrario, tentare di riscaldare un pezzo molto piccolo con una bassa frequenza è altamente inefficiente, poiché il campo magnetico potrebbe "mancare" completamente il pezzo. I pezzi piccoli richiedono frequenze più alte affinché l'energia si accoppi efficacemente.

Costo e complessità dell'attrezzatura

Generalmente, l'attrezzatura necessaria per generare la frequenza influenza il costo. I sistemi a bassa frequenza possono a volte essere più semplici, sfruttando trasformatori collegati alla linea elettrica principale.

I sistemi ad alta frequenza richiedono sofisticati inverter di potenza a stato solido. Sebbene questi offrano un controllo preciso, rappresentano un investimento maggiore in termini di complessità e costo iniziale.

Le proprietà del materiale contano

L'esatta profondità di riscaldamento non è determinata solo dalla frequenza. La resistività elettrica e la permeabilità magnetica del materiale giocano anch'esse un ruolo cruciale nel calcolo della profondità finale dell'effetto pelle. Una progettazione completa del processo deve tenere conto di tutte e tre le variabili.

Fare la scelta giusta per il tuo obiettivo

La frequenza ottimale è determinata interamente dal tuo obiettivo di processo. Utilizza le seguenti linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è il riscaldamento passante di grandi billette per la forgiatura o la fusione: È necessaria una bassa frequenza (tipicamente inferiore a 5 kHz) per garantire che il calore penetri in profondità e uniformemente in tutto il nucleo del pezzo.

- Se il tuo obiettivo principale è la tempra superficiale di un componente in acciaio: È richiesta un'alta frequenza (da 30 kHz a 400 kHz) per creare un caso superficiale sottile e duro, lasciando il nucleo del pezzo tenace e duttile.

- Se il tuo obiettivo principale è la brasatura o la saldatura di parti delicate: Una frequenza molto alta (100 kHz e oltre) fornisce calore rapido e localizzato che non deforma o danneggia le aree adiacenti, garantendo un giunto pulito e resistente.

In definitiva, padroneggiare il riscaldamento a induzione significa abbinare la frequenza al risultato metallurgico desiderato con precisione.

Tabella riassuntiva:

| Gamma di frequenza | Applicazione principale | Profondità di riscaldamento e caso d'uso |

|---|---|---|

| Bassa (50 Hz - 10 kHz) | Riscaldamento profondo / passante | Penetra in profondità in pezzi di grandi dimensioni; ideale per forgiatura, fusione e riscaldamento di massa. |

| Alta (10 kHz - 400+ kHz) | Riscaldamento superficiale / poco profondo | Concentra il calore sulla superficie; perfetto per tempra, brasatura e saldatura. |

| Fattore chiave | Effetto pelle | Frequenza più alta = strato superficiale più sottile riscaldato; frequenza più bassa = penetrazione più profonda. |

Hai bisogno di un forno ad alta temperatura su misura per le tue specifiche esigenze di frequenza e processo?

In KINTEK, comprendiamo che la giusta attrezzatura di trattamento termico è fondamentale per ottenere risultati precisi nelle tue applicazioni di riscaldamento a induzione, brasatura, tempra o fusione. Le nostre soluzioni avanzate per forni sono progettate per completare il tuo processo, garantendo prestazioni e affidabilità ottimali.

Perché scegliere KINTEK?

- Personalizzazione profonda: Non vendiamo solo forni standard. Le nostre solide capacità di ricerca e sviluppo e di produzione interna ci consentono di adattare i nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e i sistemi CVD/PECVD alle tue esatte esigenze di frequenza, temperatura e atmosfera.

- Supporto esperto: Il nostro team ti aiuta a selezionare o progettare il forno perfetto per le dimensioni del tuo materiale, la profondità di riscaldamento desiderata e gli obiettivi di efficienza.

- Prestazioni comprovate: Dalla ricerca di laboratorio alla produzione industriale, i forni KINTEK offrono la precisione e la durata richieste per i processi termici più esigenti.

Progettiamo la soluzione perfetta per il tuo laboratorio o impianto. Contatta oggi i nostri esperti termici per discutere il tuo progetto e ricevere una raccomandazione personalizzata.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore