Il vantaggio sperimentale distintivo dell'utilizzo di un forno a induzione sottovuoto risiede nella sua capacità di creare un ambiente metallurgico isolato e privo di contaminazione. Operando in un'atmosfera di argon ad alta purezza (tipicamente grado 5.0), il sistema annulla efficacemente l'ingresso di ossigeno esterno. Questo isolamento è fondamentale per identificare le vere interazioni chimiche tra gli agenti desolforanti e il ferro fuso, senza che i dati vengano corrotti dall'ossidazione atmosferica.

Il valore principale di un forno a induzione sottovuoto nella ricerca sulla desolforazione è l'eliminazione di variabili incontrollate. Rimuovendo l'interferenza atmosferica, i ricercatori possono attribuire le modifiche chimiche e la formazione di strati di reazione esclusivamente agli input sperimentali, garantendo la validità metallurgica.

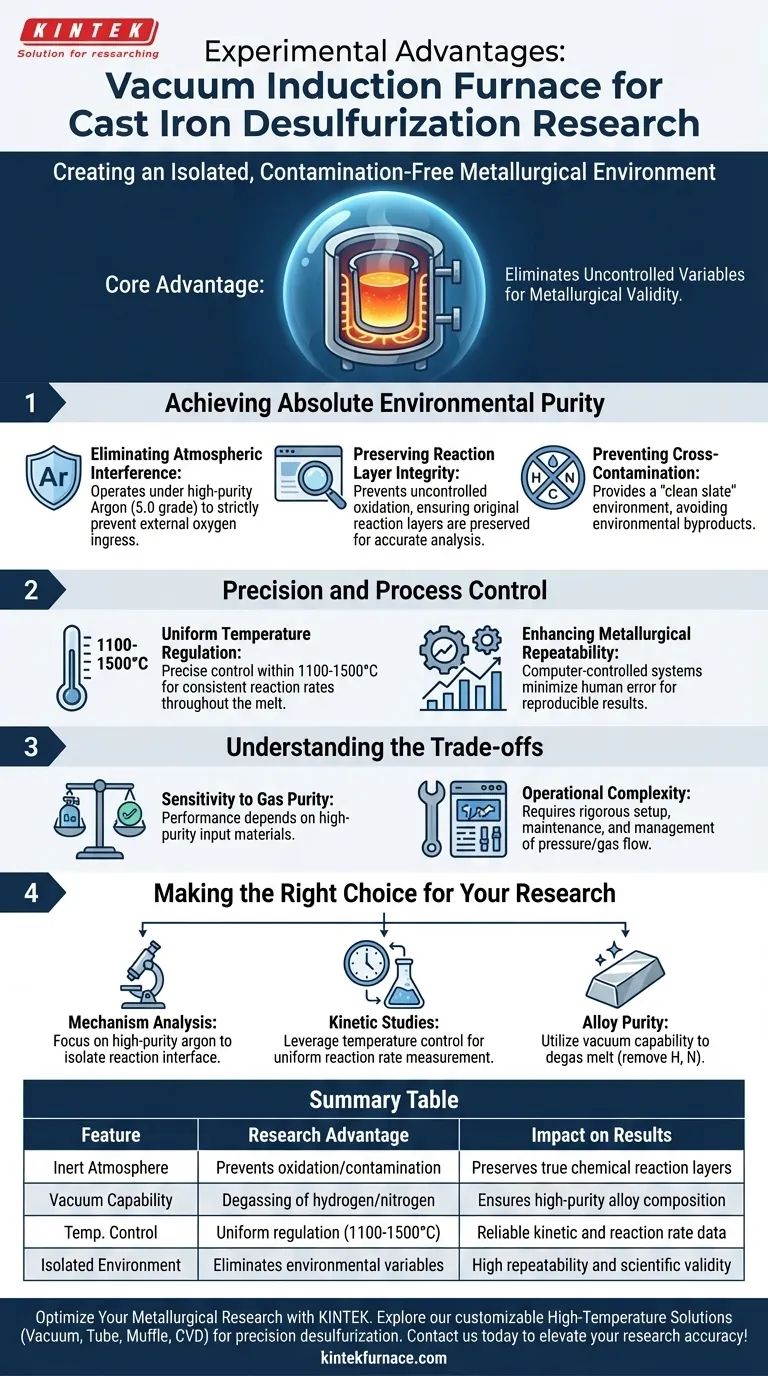

Raggiungere la Purezza Ambientale Assoluta

Eliminare l'Interferenza Atmosferica

La sfida più critica nella ricerca sulla desolforazione è distinguere tra le reazioni causate dagli agenti sperimentali (come calce o cenere) e quelle causate dall'aria circostante.

Un forno a induzione sottovuoto risolve questo problema consentendo l'operatività in un'atmosfera di argon controllata e ad alta purezza a 1 atmosfera di pressione. Questo setup impedisce rigorosamente all'ossigeno esterno di entrare nella camera di reazione.

Preservare l'Integrità dello Strato di Reazione

Quando è presente ossigeno, crea strati di ossido che possono oscurare i processi metallurgici effettivi che si verificano all'interfaccia tra il ferro e il desolforante.

Impedendo l'ossidazione incontrollata, il forno garantisce che vengano preservati gli strati di reazione originali formati tra gli additivi e il ferro fuso. Ciò consente ai ricercatori di analizzare accuratamente i meccanismi specifici della desolforazione.

Prevenire la Contaminazione Incrociata

Oltre all'ossigeno, i forni atmosferici standard introducono variabili come contaminazione da azoto, idrogeno e carbonio.

I forni sottovuoto forniscono un ambiente "tabula rasa". Ciò garantisce che la composizione chimica finale della ghisa sia il risultato della manipolazione della lega desiderata, non di sottoprodotti ambientali.

Controllo di Precisione e di Processo

Regolazione Uniforme della Temperatura

La desolforazione è un processo cinetico dipendente dalla temperatura. Dati di ricerca affidabili richiedono che l'intera massa fusa rimanga a una temperatura costante.

Questi forni offrono un controllo preciso della temperatura, tipicamente nell'intervallo 1100-1500°C. Questa uniformità garantisce che le velocità di reazione siano costanti in tutto il metallo fuso, portando a dati riproducibili.

Migliorare la Ripetibilità Metallurgica

La ricerca scientifica dipende dalla capacità di ripetere un esperimento e ottenere gli stessi risultati.

Poiché il forno sottovuoto utilizza sistemi di riscaldamento e flusso di gas controllati dal computer, minimizza gli errori umani e le variabili ambientali. Questo elevato livello di automazione garantisce che le condizioni per la desolforazione rimangano costanti tra più cicli sperimentali.

Comprendere i Compromessi

Sensibilità alla Purezza del Gas

Sebbene il forno sia in grado di creare un ambiente incontaminato, le sue prestazioni dipendono interamente dalla qualità dei materiali di ingresso.

Se il gas argon utilizzato non è di alta purezza (ad esempio, inferiore al grado 5.0), il vantaggio del "sottovuoto" è compromesso. Il sistema non pulisce magicamente gli input sporchi; preserva semplicemente la purezza di ciò che viene introdotto.

Complessità Operativa

Rispetto ai forni standard ad aria aperta, i sistemi a induzione sottovuoto richiedono una configurazione e una manutenzione più rigorose.

La gestione dei livelli di pressione, delle portate di gas e delle guarnizioni sottovuoto aggiunge un livello di complessità alla procedura sperimentale. Un guasto nella guarnizione sottovuoto o nel sistema di erogazione del gas può invalidare un set di dati a causa di contaminazione invisibile.

Fare la Scelta Giusta per la Tua Ricerca

Per massimizzare l'utilità di un forno a induzione sottovuoto per i tuoi specifici obiettivi di desolforazione:

- Se il tuo obiettivo principale è l'Analisi dei Meccanismi: Dai priorità all'uso di argon ad alta purezza per isolare l'interfaccia di reazione e preservare gli strati di reazione originali tra la cenere/calce e il ferro.

- Se il tuo obiettivo principale sono gli Studi Cinetici: Sfrutta i sistemi di controllo della temperatura del forno per mantenere una rigorosa uniformità nell'intervallo 1100-1500°C, garantendo che le velocità di reazione vengano misurate accuratamente.

- Se il tuo obiettivo principale è la Purezza della Lega: Utilizza la capacità sottovuoto per degasare la massa fusa, rimuovendo attivamente idrogeno e azoto prima di introdurre agenti desolforanti.

Il forno a induzione sottovuoto trasforma la desolforazione da una rozza approssimazione industriale a una scienza precisa e osservabile.

Tabella Riassuntiva:

| Caratteristica | Vantaggio della Ricerca | Impatto sui Risultati |

|---|---|---|

| Atmosfera Inerte | Previene l'ossidazione atmosferica e la contaminazione | Preserva i veri strati di reazione chimica |

| Capacità Sottovuoto | Degasaggio di idrogeno e azoto | Garantisce una composizione della lega ad alta purezza |

| Controllo Temp. | Regolazione uniforme (1100-1500°C) | Dati cinetici e di velocità di reazione affidabili |

| Ambiente Isolato | Elimina variabili ambientali incontrollate | Elevata ripetibilità e validità scientifica |

Ottimizza la Tua Ricerca Metallurgica con KINTEK

La desolforazione di precisione e lo sviluppo di leghe richiedono un controllo assoluto sul tuo ambiente termico. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi sottovuoto, a tubo, muffola e CVD, tutti supportati da R&S e produzione esperte.

Sia che tu abbia bisogno di isolare gli strati di reazione o di ottenere una regolazione uniforme della temperatura, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto ad elevare l'accuratezza della tua ricerca? Contatta KINTEK oggi stesso per un preventivo personalizzato e scopri come la nostra tecnologia avanzata di forni può trasformare i tuoi risultati sperimentali.

Guida Visiva

Riferimenti

- Ida B. G. S. Adhiwiguna, Rüdiger Deike. Observation on Reaction Mechanism of Lime Powder as Desulfurization Agent for Molten Cast Iron. DOI: 10.1002/srin.202500052

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali fattori devono essere considerati nella scelta di un crogiolo per un forno a vuoto riscaldato a induzione? Garantire fusioni ad alta purezza ed efficienza

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dell'oro rispetto ai forni tradizionali? Scopri fusioni più veloci e pure

- Perché è necessario eseguire più ribaltamenti e ripetute fusioni dei bottoni metallici? Raggiungere l'omogeneità del campione

- Il riscaldamento a induzione funziona sulla grafite? Sblocca una lavorazione rapida ad alta temperatura

- Cos'è un circuito riscaldatore a induzione e qual è il suo uso primario? Scopri soluzioni di riscaldamento efficienti e senza contatto

- Quali sono i componenti chiave di un moderno forno a induzione per la fusione? Una guida ai sistemi principali e alle prestazioni

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.

- Quali sono i vantaggi dell'utilizzo di un crogiolo di rame raffreddato ad acqua nella fusione ad arco? Migliora la purezza e l'omogeneità delle leghe HEA