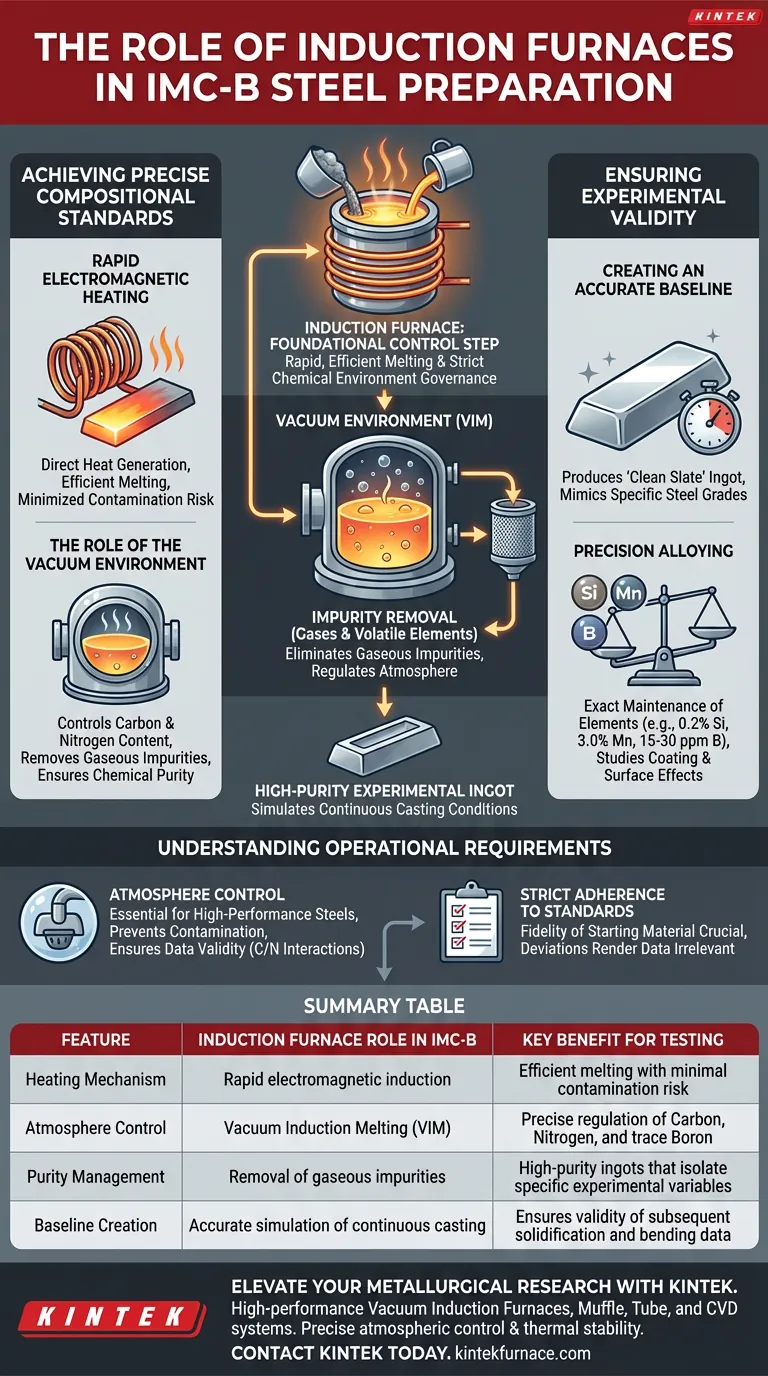

I forni a induzione costituiscono la fase di controllo fondamentale nella preparazione dell'acciaio per i test di fusione e solidificazione in situ (IMC-B). Sono responsabili della fusione rapida ed efficiente delle materie prime, governando rigorosamente l'ambiente chimico per garantire che l'acciaio risultante soddisfi gli standard preimpostati esatti.

Utilizzando un ambiente sotto vuoto per eliminare le impurità gassose e regolare con precisione le condizioni atmosferiche, questi forni trasformano le materie prime in lingotti sperimentali ad alta purezza che simulano accuratamente le condizioni iniziali della colata continua.

Raggiungere standard compositivi precisi

Riscaldamento elettromagnetico rapido

I forni a induzione standard utilizzano l'induzione elettromagnetica per generare calore direttamente all'interno del metallo. Questo meccanismo facilita la fusione rapida, garantendo che l'acciaio raggiunga lo stato liquido necessario in modo efficiente senza un'esposizione prolungata a potenziali contaminanti.

Il ruolo dell'ambiente sotto vuoto

Nei forni a fusione a induzione sotto vuoto (VIM), il processo di fusione avviene all'interno di un vuoto controllato. Questo ambiente è fondamentale per gestire il contenuto preciso di gas ed elementi volatili. Permette ai ricercatori di dettare specificamente il contenuto di carbonio e azoto richiesto per la logica del test.

Rimozione delle impurità

L'ambiente sotto vuoto aiuta attivamente nella rimozione delle impurità gassose dalla matrice fusa. Abbassando la pressione, il sistema garantisce che il lingotto finale mantenga un elevato livello di purezza chimica, essenziale per isolare variabili specifiche durante i test.

Garantire la validità sperimentale

Creazione di una linea di base accurata

L'obiettivo finale dell'utilizzo di questi forni è produrre una "tabula rasa" per il test IMC-B. Il processo garantisce che la composizione chimica costituisca una linea di base altamente pura e accurata che imita il grado specifico di acciaio destinato alla colata continua.

Legatura di precisione

Oltre alla purezza di base, questi forni consentono il mantenimento esatto degli elementi di lega. Ad esempio, i ricercatori possono stabilizzare con precisione composizioni come 0,2% in massa di silicio, 3,0% in massa di manganese e aggiunte di boro in tracce (15-30 ppm) per studiarne gli effetti specifici sulle proprietà del rivestimento e sulla segregazione superficiale.

Comprendere i requisiti operativi

La necessità del controllo dell'atmosfera

Mentre il riscaldamento a induzione standard fornisce velocità, è la capacità di vuoto che fornisce validità scientifica per gli acciai ad alte prestazioni. Senza l'ambiente sotto vuoto, è quasi impossibile prevenire la contaminazione atmosferica che falserebbe i dati relativi alle interazioni carbonio-azoto.

Stretta aderenza agli standard

L'efficacia del test IMC-B dipende interamente dalla fedeltà del materiale di partenza. Qualsiasi deviazione nella fase del forno, come un mancato mantenimento del vuoto o della temperatura, si tradurrà in un lingotto che non soddisfa gli standard preimpostati, rendendo irrilevanti i dati successivi di solidificazione e flessione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'affidabilità dei dati IMC-B, considera i seguenti requisiti relativi alla selezione del forno:

- Se il tuo obiettivo principale è la precisione compositiva: Dai priorità ai forni a induzione sotto vuoto per controllare rigorosamente carbonio, azoto ed elementi in tracce come il boro, rimuovendo al contempo le impurità gassose.

- Se il tuo obiettivo principale è l'efficienza del processo: Affidati al meccanismo di induzione elettromagnetica per la sua capacità di raggiungere rapidamente le temperature di fusione e omogeneizzare la massa fusa.

L'integrità della tua simulazione dipende interamente dalla purezza e dall'accuratezza compositiva raggiunte durante questa fase iniziale di fusione.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno a induzione in IMC-B | Beneficio chiave per il test |

|---|---|---|

| Meccanismo di riscaldamento | Induzione elettromagnetica rapida | Fusione efficiente con rischio minimo di contaminazione |

| Controllo dell'atmosfera | Fusione a induzione sotto vuoto (VIM) | Regolazione precisa di carbonio, azoto e boro in tracce |

| Gestione della purezza | Rimozione delle impurità gassose | Lingotti ad alta purezza che isolano variabili sperimentali specifiche |

| Creazione della linea di base | Simulazione accurata della colata continua | Garantisce la validità dei dati successivi di solidificazione e flessione |

Migliora la tua ricerca metallurgica con KINTEK

Test IMC-B precisi iniziano con la preparazione di materiali ad alta purezza. Supportato da R&S esperti e produzione di livello mondiale, KINTEK fornisce forni a induzione sotto vuoto, muffole, tubi e sistemi CVD ad alte prestazioni, su misura per gli ambienti di laboratorio più esigenti.

Sia che tu stia simulando la colata continua o sviluppando leghe avanzate, i nostri forni ad alta temperatura personalizzabili offrono il controllo atmosferico e la stabilità termica esatti richiesti dalla tua ricerca. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di forni e scoprire come la nostra ingegneria di precisione può migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Investigation on the Susceptibility to Surface Crack Formation in Continuous Casting by a New In Situ Bending Test. DOI: 10.1007/s11663-025-03649-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- In che modo un forno fusorio elettrico a tre elettrodi a batch contribuisce all'efficienza energetica? Risparmia fino a 128 kWh/kg

- Perché utilizzare un forno ad arco di argon per leghe ad alta entropia MnCoNiCuGe5? Garantire la purezza nella brasatura ad alta entropia

- In che modo i forni a induzione ottengono tempi di fusione più rapidi? Sblocca velocità e qualità dei metalli senza pari

- Qual è il ruolo di un forno VIM su scala di laboratorio per l'acciaio bainitico privo di carburi? Sviluppo di lingotti ad alta purezza

- Che ruolo svolge la bobina di induzione in un forno a fusione a induzione? È il motore di una fusione efficiente

- Come funziona un forno a induzione a canale? Riscalda e mantiene in modo efficiente il metallo fuso

- Qual è il ruolo di un forno a induzione sottovuoto a media frequenza nella preparazione delle leghe Cu-Cr-Zr-La?

- In che modo la tecnologia IGBT migliora i forni a induzione a canale? Aumenta l'efficienza e la qualità