Il principio fondamentale che rende possibile la fusione sotto vuoto a induzione è che i campi magnetici possono attraversare barriere fisiche non conduttive. Ciò consente a una bobina a induzione esterna a una camera sigillata di generare calore direttamente all'interno di una carica metallica, senza alcun contatto fisico e in un ambiente sottovuoto controllato.

La fusione a induzione sotto vuoto (VIM) non consiste semplicemente nel fondere il metallo nel vuoto. È un processo strategico che sfrutta la fisica del riscaldamento senza contatto per creare leghe ultra-pure, altamente reattive o complesse che sarebbero impossibili da produrre in atmosfera aperta.

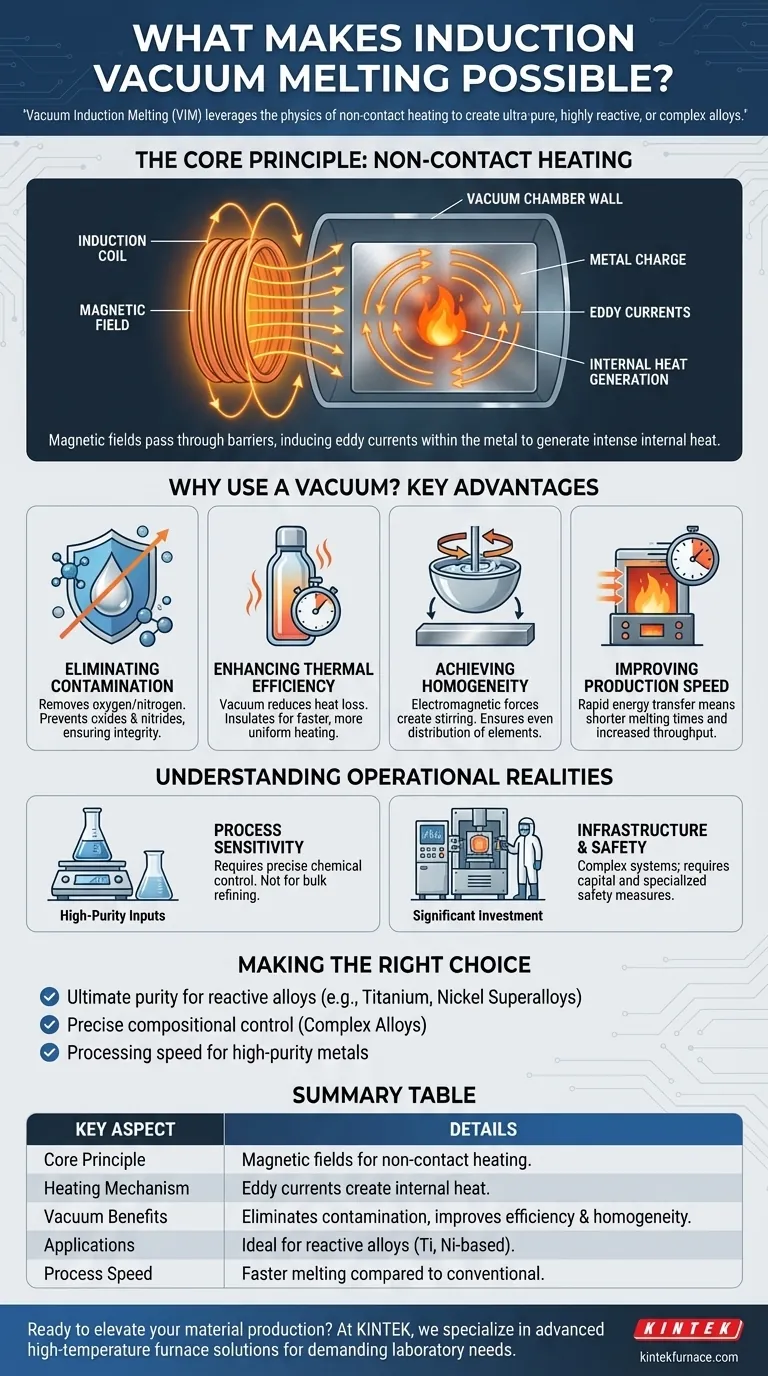

Il Principio Fondamentale: Riscaldamento Senza Contatto

Come i Campi Magnetici Abilitano il Vuoto

Un sistema di riscaldamento a induzione utilizza una potente corrente alternata che scorre attraverso una bobina di rame. Questa genera un campo magnetico fluttuante attorno alla bobina.

Poiché questo campo magnetico può penetrare materiali non conduttivi come le pareti in ceramica o quarzo di una camera a vuoto, il meccanismo di riscaldamento è completamente separato dall'ambiente.

Indurre Corrente da una Distanza

Una volta che il campo magnetico attraversa la parete della camera, interagisce con la carica metallica conduttiva all'interno. Il campo induce potenti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno del metallo.

La resistenza elettrica del metallo al flusso di queste correnti parassite genera un calore intenso, rapido e localizzato, causando la fusione della carica dall'interno verso l'esterno.

Perché Usare il Vuoto? Vantaggi Chiave del Processo

La capacità di riscaldare il metallo senza contatto è solo metà della storia. L'ambiente sottovuoto stesso fornisce vantaggi critici per la produzione di materiali avanzati.

Eliminare la Contaminazione Atmosferica

Molti metalli avanzati e superleghe, come titanio, nichel e leghe a base di cobalto, sono altamente reattivi con ossigeno e azoto ad alte temperature.

La fusione sottovuoto rimuove questi gas atmosferici, prevenendo la formazione di ossidi e nitruri che compromettono l'integrità, la resistenza e le prestazioni del materiale.

Migliorare l'Efficienza Termica

In un'atmosfera standard, una quantità significativa di calore viene persa per convezione e conduzione verso l'aria circostante. Un vuoto, essendo in gran parte privo di materia, è un eccellente isolante.

Questa mancanza d'aria riduce drasticamente la perdita di calore, rendendo il processo di fusione più efficiente dal punto di vista energetico e consentendo un riscaldamento più rapido e uniforme dell'intera carica metallica.

Ottenere l'Omogeneità Composizionale

Le stesse forze elettromagnetiche che generano calore creano anche una vigorosa azione di agitazione all'interno del bagno di metallo fuso.

Questa agitazione elettromagnetica assicura che tutti gli elementi di lega siano distribuiti uniformemente, portando a un prodotto finale perfettamente omogeneo. Ciò è fondamentale per le leghe in cui anche variazioni minime di composizione possono portare a cedimenti.

Migliorare la Velocità di Produzione

I forni a induzione trasferiscono energia al metallo con incredibile velocità ed efficienza. Ciò si traduce in tempi di fusione significativamente più brevi rispetto ai forni ad arco o a gas convenzionali.

Cicli più rapidi non solo aumentano la produttività, ma riducono anche al minimo il tempo in cui il metallo fuso è esposto ad alte temperature, riducendo ulteriormente il rischio di reazioni indesiderate o perdita di elementi.

Comprendere le Realtà Operative

Sebbene potente, il processo VIM comporta una notevole complessità e investimento. Non è una soluzione universale per tutte le applicazioni di fusione.

Sensibilità del Processo

Il processo VIM è progettato per creare materiali di alto valore a partire da materie prime di elevata purezza. Non è un processo di raffinazione per rimuovere impurità ingenti da rottami o minerali di bassa qualità. La chimica deve essere controllata con precisione fin dall'inizio.

Infrastruttura e Sicurezza

I forni VIM sono sistemi complessi che operano in condizioni estreme di vuoto e temperatura. Ciò richiede un investimento di capitale significativo in pompe per il vuoto, alimentatori e sistemi di controllo.

Inoltre, la sicurezza dei lavoratori è una considerazione importante. Le strutture sono spesso costruite all'interno di recinti protettivi o tunnel per contenere il calore e mitigare i rischi, richiedendo agli operatori di indossare dispositivi di protezione specializzati.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la Fusione a Induzione Sotto Vuoto è guidata dai requisiti specifici del materiale finale.

- Se la tua attenzione principale è la massima purezza per leghe reattive: Il VIM è lo standard industriale per prevenire la contaminazione atmosferica in materiali come titanio e superleghe a base di nichel.

- Se la tua attenzione principale è il controllo preciso della composizione: L'agitazione elettromagnetica intrinseca al VIM fornisce un'omogeneità senza pari per leghe complesse e multi-elemento.

- Se la tua attenzione principale è la velocità di lavorazione per metalli di elevata purezza: Il rapido riscaldamento e l'elevata efficienza termica del VIM offrono vantaggi significativi nella produttività.

In definitiva, la Fusione a Induzione Sotto Vuoto è la soluzione definitiva quando le prestazioni del materiale dipendono dalla purezza assoluta e dal controllo chimico preciso.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Principio Fondamentale | I campi magnetici attraversano le barriere per il riscaldamento senza contatto |

| Meccanismo di Riscaldamento | Le correnti parassite indotte nel metallo generano calore interno |

| Vantaggi del Vuoto | Elimina la contaminazione, migliora l'efficienza termica, garantisce l'omogeneità |

| Applicazioni | Ideale per leghe reattive come titanio e superleghe a base di nichel |

| Velocità del Processo | Tempi di fusione più rapidi rispetto ai metodi convenzionali |

Pronto a elevare la tua produzione di materiali con precisione e purezza? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura, personalizzate per le esigenti necessità di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD, supportati da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Sia che stiate lavorando con leghe reattive o abbiate bisogno di un controllo preciso della composizione, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattateci oggi stesso per discutere come possiamo supportare i vostri obiettivi con tecnologia all'avanguardia e soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni