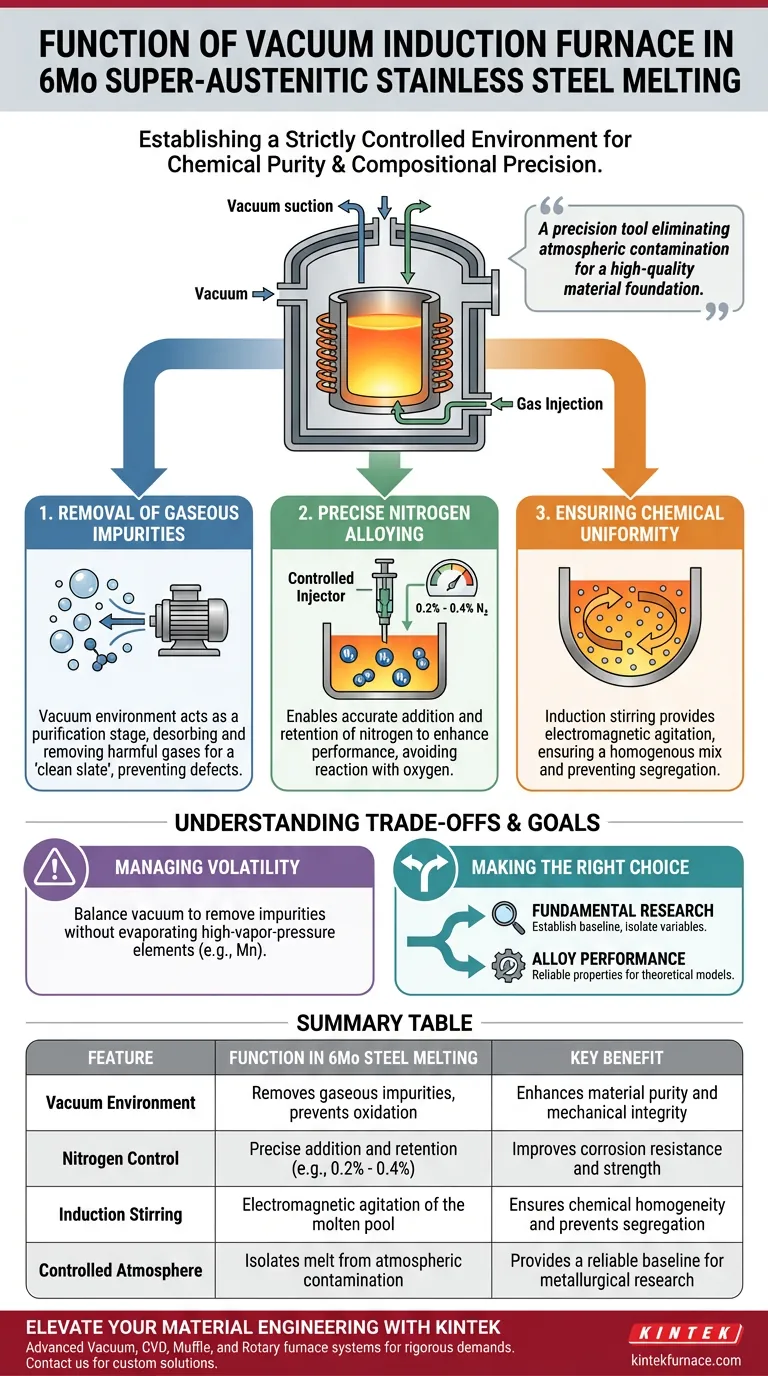

La funzione principale di un forno a induzione sottovuoto nella fusione di acciaio inossidabile super-austenitico 6Mo è quella di stabilire un ambiente rigorosamente controllato che garantisca purezza chimica e precisione compositiva. Isolando la fusione dall'atmosfera, il forno rimuove efficacemente le impurità gassose dannose, consentendo al contempo l'aggiunta e la ritenzione accurate di elementi leganti critici come l'azoto.

Il forno a induzione sottovuoto agisce come uno strumento di precisione che elimina la contaminazione atmosferica e garantisce l'uniformità chimica, creando la base di materiale di alta qualità necessaria per una ricerca microstrutturale e prestazioni affidabili.

Stabilire una base di materiale di alta qualità

La produzione di acciaio inossidabile super-austenitico 6Mo richiede più di semplici alte temperature; richiede un rigoroso controllo della chimica della lega. Il forno a induzione sottovuoto risponde a questa profonda esigenza attraverso tre meccanismi specifici.

Rimozione delle impurità gassose

Il forno opera sottovuoto, che funge da stadio di purificazione. Questo ambiente favorisce il desorbimento e la rimozione delle impurità gassose indesiderate, intrinseche nelle materie prime o che potrebbero essere introdotte durante la fusione.

Spogliando questi contaminanti, il forno stabilisce una "tabula rasa" per la lega. Questa riduzione delle impurità è fondamentale per prevenire difetti che potrebbero compromettere le proprietà meccaniche dell'acciaio finale.

Legatura precisa di azoto

A differenza dei processi di fusione standard in cui l'azoto potrebbe essere considerato un'impurità da rimuovere, l'acciaio 6Mo richiede spesso l'azoto come aggiunta legante deliberata per migliorarne le prestazioni.

Il forno a induzione sottovuoto consente ai metallurgisti di introdurre azoto con estrema precisione. Il riferimento primario evidenzia la capacità di controllare le aggiunte di azoto a livelli specifici, come 0,2% e 0,4%. L'ambiente controllato garantisce che questo azoto venga trattenuto nella matrice fusa anziché reagire con l'ossigeno o sfuggire in modo incontrollato.

Garantire l'uniformità chimica

Ottenere una miscela omogenea di elementi è vitale per gli acciai inossidabili super-austenitici, che contengono alti livelli di molibdeno e altri agenti leganti pesanti.

Il forno garantisce l'uniformità della composizione chimica in tutto il lingotto. Sebbene la funzione principale sia la protezione dall'atmosfera, il meccanismo a induzione fornisce intrinsecamente agitazione elettromagnetica. Ciò mantiene agitata la pozza fusa, assicurando che elementi come azoto e molibdeno siano distribuiti uniformemente, prevenendo la segregazione che potrebbe distorcere i risultati della ricerca.

Comprendere i compromessi

Sebbene la fusione a induzione sottovuoto (VIM) sia essenziale per leghe ad alta purezza, introduce specifici vincoli operativi che devono essere gestiti.

Volatilità degli elementi leganti

Lo stesso vuoto che rimuove i gas indesiderati può abbassare efficacemente il punto di ebollizione degli elementi desiderabili.

Sebbene il forno sia progettato per prevenire la perdita ossidativa, gli operatori devono essere vigili riguardo agli elementi con alte pressioni di vapore, come il manganese. Il processo richiede di bilanciare il livello di vuoto per rimuovere le impurità senza evaporare inavvertitamente componenti leganti attivi prima che si leghino alla matrice di acciaio.

Fare la scelta giusta per il tuo obiettivo

L'utilità di un forno a induzione sottovuoto dipende fortemente dai requisiti specifici del tuo progetto metallurgico.

- Se il tuo obiettivo principale è la ricerca fondamentale: il forno è indispensabile per stabilire una base di riferimento, poiché consente l'isolamento di variabili specifiche (come 0,2% vs 0,4% di azoto) senza interferenze da impurità.

- Se il tuo obiettivo principale sono le prestazioni della lega: l'attrezzatura fornisce l'omogeneità chimica necessaria per garantire che le proprietà meccaniche testate in laboratorio si traducano in modo affidabile nei modelli teorici.

Utilizza il forno a induzione sottovuoto non solo per fondere il metallo, ma per ingegnerizzare la sua microstruttura dallo stato liquido verso l'alto.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione di acciaio 6Mo | Beneficio chiave |

|---|---|---|

| Ambiente sottovuoto | Rimuove le impurità gassose e previene l'ossidazione | Migliora la purezza del materiale e l'integrità meccanica |

| Controllo dell'azoto | Aggiunta e ritenzione precise (es. 0,2% - 0,4%) | Migliora la resistenza alla corrosione e la resistenza |

| Agitazione a induzione | Agitazione elettromagnetica della pozza fusa | Garantisce l'omogeneità chimica e previene la segregazione |

| Atmosfera controllata | Isola la fusione dalla contaminazione atmosferica | Fornisce una base affidabile per la ricerca metallurgica |

Eleva la tua ingegneria dei materiali con KINTEK

La precisione nel processo di fusione è la base delle leghe ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi avanzati di forni sottovuoto, CVD, muffola e rotativi progettati per soddisfare le rigorose esigenze della produzione di acciaio inossidabile super-austenitico.

Sia che tu richieda un controllo preciso dell'azoto per l'acciaio 6Mo o una soluzione personalizzabile ad alta temperatura per la ricerca specializzata, i nostri sistemi forniscono l'uniformità chimica e il controllo atmosferico di cui hai bisogno.

Pronto a perfezionare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e vedere come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come funziona il processo di fusione ad arco sotto vuoto? Ottenere metalli di elevata purezza per applicazioni esigenti

- Perché utilizzare forni ad arco sotto vuoto e colata per suzione in stampo di rame per leghe Ti-xNb? Chiave per l'eccellenza dei materiali biomedici

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione degli acciai legati Fe-C-Mn-Si? Garantire purezza e precisione

- Che ruolo svolge un forno VIM nell'acciaio Fe-32Mn-11Al-1.4C-3Ni? Precisione Purezza e Protezione dall'ossidazione

- In che modo il controllo preciso della temperatura in un forno di fusione influisce sulla qualità delle fusioni di leghe di alluminio a pareti sottili?

- Perché le bobine a induzione in grafene sono in grado di mantenere tassi di riscaldamento più stabili? Raggiungere la precisione a oltre 2000°C

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto riscaldato a induzione? Ottenere Purezza e Precisione nella Lavorazione dei Materiali

- Quali materiali vengono tipicamente lavorati tramite la fusione a induzione sotto vuoto? Ottenere metalli di altissima purezza per applicazioni estreme