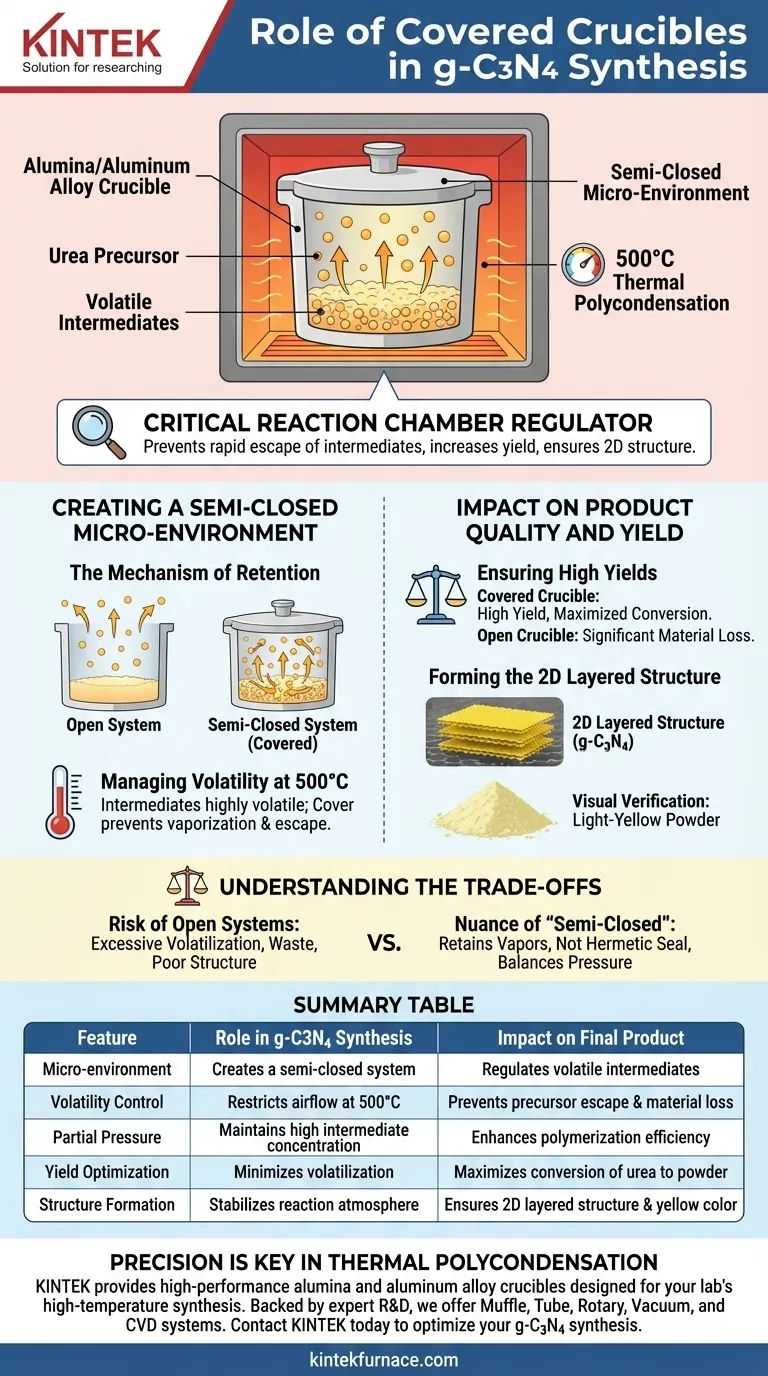

Un crogiolo coperto di allumina o lega di alluminio agisce come un regolatore critico della camera di reazione. Durante la policondensazione termica dell'urea, il coperchio crea un micro-ambiente semi-chiuso essenziale per gestire il comportamento degli intermedi di reazione volatili.

Limitando il flusso d'aria, il crogiolo coperto impedisce la rapida fuoriuscita dei precursori ad alte temperature, aumentando direttamente la resa del nitruro di carbonio grafico (g-C3N4) e garantendo la formazione della sua caratteristica struttura bidimensionale.

Creazione di un Micro-ambiente Semi-Chiuso

Il Meccanismo di Ritenzione

La funzione principale del coperchio è trasformare un recipiente aperto in un sistema semi-chiuso.

Quando si riscalda l'urea, il precursore non si limita a fondere e indurire; subisce una complessa trasformazione chimica. Il coperchio limita meccanicamente la perdita immediata di materiale nell'atmosfera ambiente.

Gestione della Volatilità a 500°C

La sintesi di g-C3N4 richiede tipicamente temperature intorno ai 500°C.

A questa temperatura, gli intermedi di reazione generati dall'urea sono altamente volatili. Senza una barriera fisica, questi intermedi vaporizzerebbero e uscirebbero dal crogiolo prima di poter polimerizzare nella struttura grafica desiderata.

Miglioramento dell'Efficienza della Reazione

Il coperchio mantiene una pressione parziale più elevata degli intermedi di reazione all'interno del crogiolo.

Questa maggiore concentrazione costringe gli intermedi a interagire tra loro piuttosto che a dissiparsi. Questo confinamento è il motore chiave per mantenere un'elevata efficienza di reazione.

Impatto sulla Qualità e sulla Resa del Prodotto

Garantire Rese Elevate

Il beneficio più immediato dell'uso di un crogiolo coperto è un tangibile aumento della resa di produzione.

Impedendo la volatilizzazione eccessiva, una percentuale maggiore dell'urea di partenza viene convertita con successo nel prodotto finale. Un crogiolo aperto comporterebbe una significativa perdita di materiale.

Formazione della Struttura Stratificata 2D

La struttura fisica del materiale finale dipende fortemente dall'atmosfera di reazione.

L'ambiente semi-chiuso facilita il corretto allineamento degli atomi in una struttura stratificata bidimensionale. Questa struttura è ciò che conferisce a g-C3N4 le sue uniche proprietà semiconduttrici.

Verifica Visiva

Il successo di questo processo è spesso visibile ad occhio nudo.

Quando l'ambiente semi-chiuso regola con successo la reazione, il g-C3N4 risultante appare come una polvere giallo chiaro. Deviazioni nel colore possono spesso indicare una polimerizzazione incompleta o difetti strutturali causati da un contenimento improprio.

Comprendere i Compromessi

Il Rischio dei Sistemi Aperti

È un errore comune sottovalutare la volatilità degli intermedi dell'urea.

Lasciare il crogiolo scoperto favorisce la volatilizzazione eccessiva. Ciò non solo spreca materiale precursore, ma interrompe anche il processo di polimerizzazione, portando a un prodotto con scarsa integrità strutturale.

La Sfumatura di "Semi-Chiuso"

È importante notare che il sistema è semi-chiuso, non ermeticamente sigillato.

L'obiettivo è trattenere gli intermedi, non creare una pressione pericolosa. Un semplice coperchio consente la necessaria ritenzione dei vapori senza creare un recipiente a pressione, trovando il giusto equilibrio per la policondensazione termica.

Ottimizzare la Tua Strategia di Sintesi

Per garantire di ottenere un campione di g-C3N4 di alta qualità, allinea la scelta dell'attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare la resa: devi utilizzare un crogiolo coperto per prevenire la perdita di intermedi volatili a 500°C.

- Se il tuo obiettivo principale è l'integrità strutturale: affidati all'ambiente semi-chiuso per facilitare la formazione dei corretti strati bidimensionali.

Il controllo dell'atmosfera all'interno del crogiolo è fondamentale per il successo della sintesi quanto l'impostazione della temperatura stessa.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di g-C3N4 | Impatto sul Prodotto Finale |

|---|---|---|

| Micro-ambiente | Crea un sistema semi-chiuso | Regola gli intermedi di reazione volatili |

| Controllo della Volatilità | Limita il flusso d'aria a 500°C | Previene la fuoriuscita di precursori e la perdita di materiale |

| Pressione Parziale | Mantiene un'alta concentrazione di intermedi | Migliora l'efficienza della polimerizzazione |

| Ottimizzazione della Resa | Minimizza la volatilizzazione | Massimizza la conversione dell'urea in polvere |

| Formazione della Struttura | Stabilizza l'atmosfera di reazione | Garantisce la struttura stratificata 2D e il colore giallo |

La precisione è fondamentale nella policondensazione termica. KINTEK fornisce crogioli ad alte prestazioni in allumina e lega di alluminio progettati per resistere ai rigori della sintesi ad alta temperatura del tuo laboratorio. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di soluzioni di laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di ricerca uniche. Contatta KINTEK oggi stesso per ottimizzare la tua sintesi di g-C3N4 e garantire una qualità superiore del materiale.

Guida Visiva

Riferimenti

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il ruolo dei tubi di quarzo sigillati sottovuoto nella sintesi di Bi0.4Sb1.6Te3? Garantire purezza e stechiometria precisa

- Perché utilizzare una scatola di grafite per la solforazione di WS2? Essenziale per la sintesi di film sottili di alta qualità

- Quali sono i vantaggi delle coperte in fibra ceramica spesse 150 mm nei forni? Aumenta l'efficienza e la sicurezza

- Quale ruolo svolge un crogiolo ceramico negli esperimenti di guadagno di peso per ossidazione delle leghe Ti-V-Cr? Garantire l'accuratezza dei dati

- Perché un crogiolo di MgO è preferito per il VCD? Raggiungere una purezza di 3 ppm nella metallurgia ad alta temperatura

- Quali sono le funzioni primarie di uno scambiatore di calore auto-preriscaldante? Massimizzare l'efficienza termica nei tubi a doppio P

- Quali sono i requisiti per una barchetta di allumina per la sinterizzazione di Mn2AlB2? Garantire la lavorazione di materiali ad alta purezza

- Quali ruoli chiave svolgono gli stampi in grafite ad alta purezza nella SPS? Alimentare la sintesi di carburi ad alta entropia