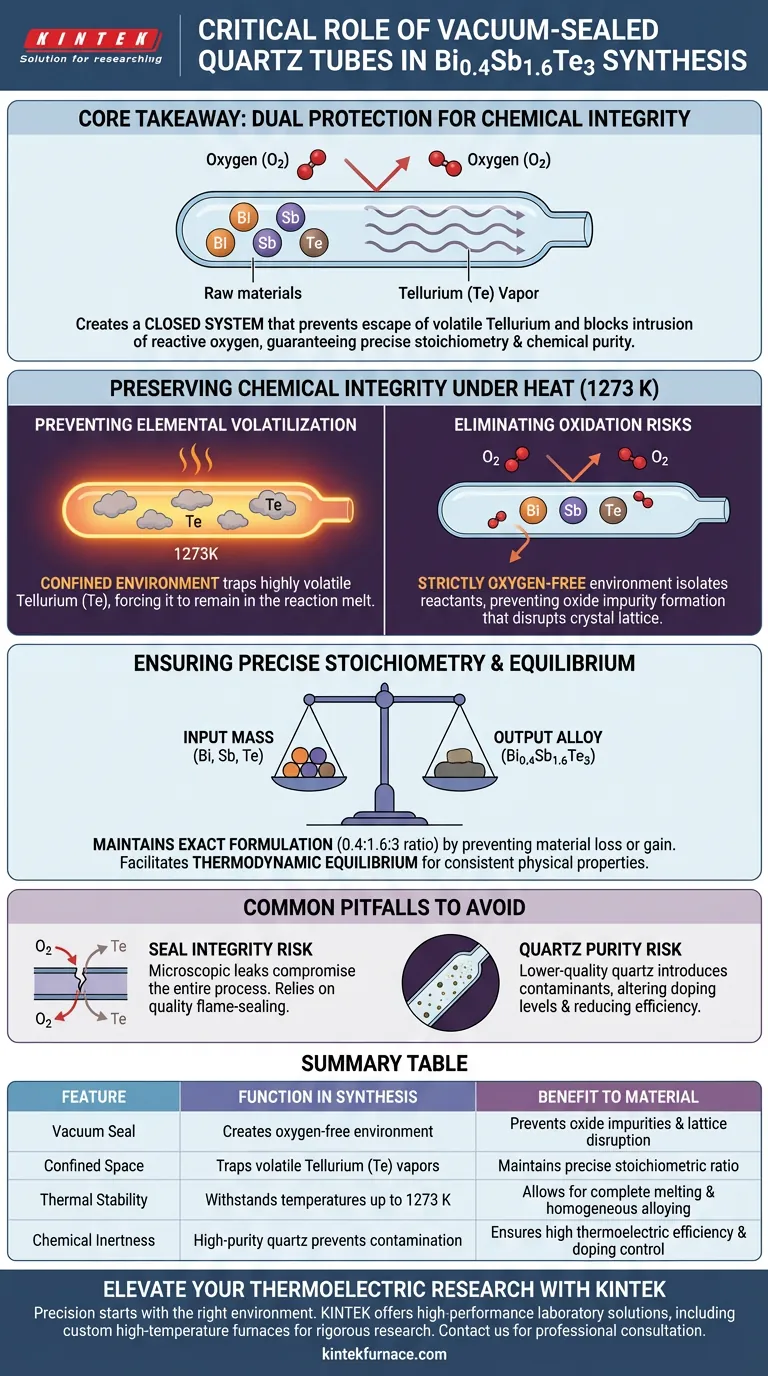

Il tubo di quarzo sigillato sottovuoto funge da barriera di controllo primaria per mantenere l'integrità chimica durante la sintesi ad alta temperatura di Bi0.4Sb1.6Te3. Isolando le materie prime Bismuto (Bi), Antimonio (Sb) e Tellurio (Te) in un ambiente rigorosamente privo di ossigeno, il tubo consente ai materiali di essere fusi a 1273 K senza subire contaminazione atmosferica o perdita di massa.

Concetto chiave La funzione critica del tubo di quarzo è creare un sistema chiuso che impedisca simultaneamente la fuga del Tellurio volatile e blocchi l'intrusione di ossigeno reattivo. Questa doppia protezione è l'unico modo per garantire il rapporto stechiometrico preciso e la purezza chimica necessari affinché il materiale funzioni efficacemente come semiconduttore termoelettrico.

Preservare l'integrità chimica sotto calore

Prevenire la volatilizzazione elementare

La sintesi di $Bi_{0.4}Sb_{1.6}Te_3$ richiede la fusione delle materie prime a temperature estremamente elevate, in particolare intorno a 1273 K.

A questo estremo termico, alcuni elementi all'interno del composto, in particolare il Tellurio (Te), diventano altamente volatili e inclini alla vaporizzazione.

Il tubo di quarzo sigillato sottovuoto crea un ambiente confinato che intrappola questi vapori. Ciò impedisce al Tellurio di fuoriuscire dal sistema, costringendolo a rimanere parte della fusione di reazione.

Eliminare i rischi di ossidazione

Bismuto, Antimonio e Tellurio sono sensibili all'aria e possono degradarsi facilmente se esposti all'ossigeno durante il riscaldamento.

Il tubo di quarzo fornisce un ambiente rigorosamente privo di ossigeno, isolando i reagenti dall'atmosfera esterna.

Questo isolamento è fondamentale per prevenire la formazione di impurità ossidiche, che disturberebbero il reticolo cristallino e degraderebbero le prestazioni elettroniche della lega finale.

Garantire una stechiometria precisa

Mantenere la formulazione esatta

Le prestazioni termoelettriche sono dettate dal rapporto esatto degli elementi, noto come stechiometria.

Se al Tellurio volatile fosse permesso di fuoriuscire, o se all'ossigeno fosse permesso di reagire con il Bismuto, il rapporto finale si discosterebbe dalla formula prevista $Bi_{0.4}Sb_{1.6}Te_3$.

L'ambiente sigillato garantisce che la massa in ingresso corrisponda alla massa in uscita, garantendo che la lega risultante abbia la corretta composizione chimica.

Stabilire l'equilibrio termodinamico

Oltre alla semplice protezione, l'ambiente stabile consente l'elaborazione a lunga durata.

L'isolamento fornito dal tubo di quarzo consente al materiale di subire ricottura ad alta temperatura senza degradazione.

Ciò facilita la formazione di una lega omogenea che rappresenta il vero stato di equilibrio termodinamico del materiale, essenziale per proprietà fisiche coerenti.

Errori comuni da evitare

Il rischio di integrità della sigillatura

Sebbene il tubo di quarzo sia robusto, la sigillatura sottovuoto agisce come un singolo punto di guasto.

Anche una perdita microscopica può introdurre abbastanza ossigeno da ossidare la superficie della fusione o consentire la fuoriuscita di vapore di Tellurio.

Pertanto, l'efficacia di questo metodo dipende interamente dalla qualità del processo di sigillatura a fiamma e dalla pressione di vuoto iniziale applicata.

Purezza e inerzia del quarzo

Non tutti i tubi di quarzo sono uguali; il tubo stesso deve essere chimicamente inerte rispetto alla fusione.

È richiesto quarzo fuso ad alta purezza per garantire che le impurità dal contenitore non infiltrino la reazione.

Un quarzo di qualità inferiore potrebbe introdurre contaminanti che alterano i livelli di drogaggio del semiconduttore, compromettendo negativamente la sua efficienza termoelettrica.

Fare la scelta giusta per il tuo obiettivo

Per ottenere materiali termoelettrici ad alte prestazioni, è necessario trattare il tubo di quarzo come un componente attivo del protocollo di sintesi.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Dai priorità a una sigillatura robusta per prevenire la volatilizzazione del Tellurio, poiché anche perdite lievi altereranno il rapporto $Bi_{0.4}Sb_{1.6}Te_3$.

- Se il tuo obiettivo principale è l'elevata purezza di fase: Assicurati che l'ambiente di vuoto iniziale sia assoluto (privo di ossigeno) per eliminare completamente il rischio di formazione di ossidi durante la fusione a 1273 K.

Il tubo di quarzo non è semplicemente un contenitore; è lo strumento fondamentale che stabilizza la fisica della reazione.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi di Bi0.4Sb1.6Te3 | Beneficio per il materiale |

|---|---|---|

| Sigillatura sottovuoto | Crea un ambiente privo di ossigeno | Previene impurità ossidiche e disturbi del reticolo |

| Spazio confinato | Intrappola i vapori volatili di Tellurio (Te) | Mantiene un rapporto stechiometrico preciso (0.4:1.6:3) |

| Stabilità termica | Resiste a temperature fino a 1273 K | Consente la fusione completa e la lega omogenea |

| Inerzia chimica | Il quarzo ad alta purezza previene la contaminazione | Garantisce elevata efficienza termoelettrica e controllo del drogaggio |

Eleva la tua ricerca termoelettrica con KINTEK

La precisione nella sintesi dei materiali inizia con l'ambiente giusto. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della ricerca termoelettrica.

Sia che tu stia sintetizzando Bi0.4Sb1.6Te3 o sviluppando leghe di prossima generazione, il nostro team esperto di R&S e produzione offre forni ad alta temperatura personalizzabili per garantire un'integrità chimica assoluta e la ripetibilità del processo.

Pronto a ottenere una purezza di fase superiore?

Contatta KINTEK Oggi per una Consulenza Professionale

Guida Visiva

Riferimenti

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Perché i forni da laboratorio sono considerati essenziali nelle applicazioni industriali e scientifiche? Sblocca precisione e controllo per i tuoi materiali

- Qual è la funzione di un forno a essiccazione rapida da laboratorio? Ottimizzare il pretrattamento delle particelle magnetiche

- Qual è lo scopo principale dell'uso di un mulino a sfere rotante per Mn2AlB2? Ottenere un'omogeneizzazione e una purezza di fase superiori

- Perché un sistema di pompe per vuoto ad alte prestazioni è necessario per le leghe AlV55? Garantire purezza e precisione di livello aerospaziale

- Qual è lo scopo di un letto di polvere di allumina? Ottimizzare la sbavatura termica per parti ceramiche stampate in 3D

- Perché vengono utilizzati contenitori ceramici con sigilli di argilla refrattaria durante la sinterizzazione non ossidativa di compositi di nichel?

- Come funzionano i crogioli a parete densa durante la fusione ad alta temperatura del vetro borosilicato di bismuto e piombo?

- Quali sono i passaggi di preparazione per una pompa a vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali