Gli stampi in grafite ad alta purezza sono i motori multifunzionali alla base del processo di sinterizzazione al plasma a scintilla (SPS), fungendo da molto più di semplici contenitori. Agiscono simultaneamente come vaso di formatura, elemento riscaldante primario e ramme meccanico responsabile della compattazione della polvere.

Gli stampi in grafite ad alta purezza non si limitano a contenere il materiale; sono partecipanti attivi che convertono la corrente elettrica in energia termica estrema trasmettendo un'enorme pressione assiale, garantendo la rapida compattazione e l'integrità strutturale dei carburi ad alta entropia a temperature superiori a 2000°C.

Le Tre Funzioni Principali nella SPS

I carburi ad alta entropia richiedono condizioni estreme per formare strutture dense e stabili. Lo stampo in grafite facilita questo attraverso tre ruoli fisici simultanei.

1. L'Elemento Riscaldante Attivo

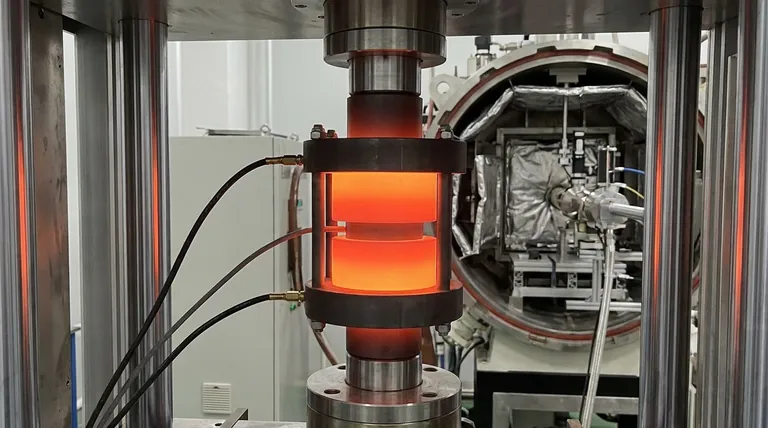

Nella sinterizzazione standard, il calore proviene da un forno esterno. Nella SPS, lo stampo in grafite stesso agisce come riscaldatore.

Lo stampo possiede specifiche proprietà di resistenza elettrica. Quando la corrente continua pulsata (DC) lo attraversa, lo stampo converte efficientemente questa energia elettrica in energia termica (riscaldamento Joule).

Ciò consente rapidi tassi di riscaldamento e permette al sistema di raggiungere temperature superiori a 2000°C, critiche per la sinterizzazione di materiali refrattari ad alta entropia.

2. Trasmissione della Pressione Assiale

La compattazione richiede forza, non solo calore. Lo stampo in grafite serve come mezzo di trasmissione della pressione.

Trasferisce il carico dalle ramme idrauliche della macchina direttamente alle particelle di polvere, sostenendo tipicamente pressioni fino a 60 MPa.

Questa pressione meccanica promuove il riarrangiamento delle polveri e aiuta a rompere gli agglomerati durante le fasi iniziali della sinterizzazione.

3. Contenimento Strutturale in Condizioni Estreme

Lo stampo definisce la geometria finale del campione sinterizzato.

Deve mantenere un'eccellente stabilità agli shock termici e un'elevata resistenza a caldo per resistere ai cicli rapidi di riscaldamento e raffreddamento senza fratturarsi.

La grafite ad alta purezza garantisce che lo stampo mantenga la sua forma e non si deformi sotto l'immensa pressione unidirezionale, assicurando la precisione geometrica del billetta di carburo finale.

Impatto sulla Qualità del Materiale

L'interazione tra lo stampo e la polvere di carburo ad alta entropia influenza direttamente le proprietà microscopiche del materiale finale.

Promozione della Diffusione Atomica

La combinazione di calore diretto e pressione facilita la diffusione atomica.

Questo ambiente induce la formazione di interfacce ordinate con caratteristiche semi-coerenti. Queste caratteristiche microstrutturali sono essenziali per ottimizzare proprietà come la conduttività termica reticolare.

Garanzia di Uniformità Termica

La purezza e la densità dello stampo in grafite determinano direttamente l'uniformità del campo di temperatura.

La grafite di alta qualità conduce il calore in modo uniforme, prevenendo punti caldi o zone fredde che potrebbero portare a fessurazioni o compattazione non uniforme nel composito ceramico.

Comprendere i Compromessi

Sebbene la grafite sia lo standard per la SPS, introduce sfide specifiche che devono essere gestite per garantire la qualità dei carburi ad alta entropia.

Reattività Chimica e Adesione

Ad alte temperature, i carburi ad alta entropia possono reagire con lo stampo in grafite o aderirvi.

Ciò richiede l'uso di rivestimenti interfaciali, come carta di grafite spesso rivestita di nitruro di boro (BN).

Questi rivestimenti impediscono al campione di legarsi chimicamente allo stampo, garantendo un facile sformatura e preservando la qualità superficiale della ceramica.

Limitazioni Meccaniche

Sebbene la grafite abbia resistenza ad alta temperatura, non è infinitamente rigida.

Pressioni eccessive (generalmente superiori a 60-80 MPa, a seconda del grado) possono causare la frattura o la deformazione dello stampo.

Operare entro i limiti meccanici specifici del grado di grafite è vitale per prevenire un catastrofico cedimento dello stampo durante il ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e la configurazione del tuo stampo in grafite dovrebbero allinearsi ai tuoi specifici obiettivi di sinterizzazione.

- Se il tuo obiettivo principale è la Massima Compattazione: Dai priorità a gradi di grafite ad alta resistenza in grado di sostenere pressioni vicine al limite di 60 MPa per forzare il riarrangiamento delle particelle.

- Se il tuo obiettivo principale è la Purezza Superficiale: Assicurati l'uso di rivestimenti in carta di grafite rivestita di nitruro di boro per creare una barriera di diffusione tra il carburo e lo stampo.

- Se il tuo obiettivo principale è la Consistenza Termica: Seleziona grafite ad altissima purezza e alta densità per garantire un campo di temperatura uniforme ed evitare gradienti termici nel campione.

In definitiva, lo stampo in grafite non è solo un consumabile; è il componente centrale che traduce l'energia elettrica e meccanica nella realtà fisica del tuo materiale.

Tabella Riassuntiva:

| Funzione Principale | Descrizione | Impatto sui Carburi ad Alta Entropia |

|---|---|---|

| Riscaldamento Joule | Converte la corrente continua pulsata in energia termica | Consente temperature >2000°C per materiali refrattari |

| Trasmissione della Pressione | Trasferisce il carico assiale (fino a 60 MPa) alla polvere | Promuove la rapida compattazione e il riarrangiamento delle particelle |

| Contenitore Strutturale | Definisce la geometria e resiste agli shock termici | Garantisce la precisione geometrica e previene cedimenti strutturali |

| Motore di Diffusione | Combina calore e pressione all'interfaccia | Facilita la diffusione atomica per una microstruttura ottimizzata |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Sblocca il pieno potenziale dei tuoi processi di sinterizzazione al plasma a scintilla (SPS) con le nostre soluzioni in grafite ad alta purezza. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a componenti per forni ad alta temperatura da laboratorio personalizzabili, progettati per i tuoi esclusivi progetti di carburi ad alta entropia.

Pronto a ottenere densità superiore e uniformità termica?

Contatta i nostri esperti oggi stesso per discutere i tuoi requisiti personalizzati di forno e stampo!

Riferimenti

- Wen Jiang, Peng Fu. Achieving efficient almost CO-free hydrogen production from methanol steam reforming on Cu modified α-MoC. DOI: 10.1039/d3ra07448j

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché viene selezionata una crogiolo in acciaio inossidabile per la fusione della lega di magnesio AM60? Garantire la purezza della lega e la sicurezza

- Perché un crogiolo di molibdeno è considerato una scelta ideale per la fusione del quarzo? Soluzioni ad alta purezza a 2000°C

- Qual è la funzione di una camicia raffreddata ad acqua su una sonda di campionamento? Ottimizzare l'atomizzazione e proteggere l'hardware

- Perché è necessario un dispositivo di riscaldamento con agitazione magnetica per i precursori Y2O3-MgO? Garantire un rivestimento perfetto delle particelle

- Qual è il ruolo di un crogiolo di BN nella sintesi di Ca0.5Sr0.5AlSiN3:Eu2+? Ottenere fosfori nitruro di elevata purezza

- Perché un forno di essiccazione da laboratorio o una piastra riscaldante sono necessari per Ba7Nb4MoO20? Ottimizzare i risultati della sintesi della sospensione

- Perché è necessario un processo di sinterizzazione utilizzando un forno da laboratorio per i dischi Li6PS5Cl? Aumenta la conduttività e la densità

- Perché viene utilizzata una crogiolo di porcellana coperto per la calcinazione del carbone attivo? Assicurati la tua resa di carbonio di alta qualità