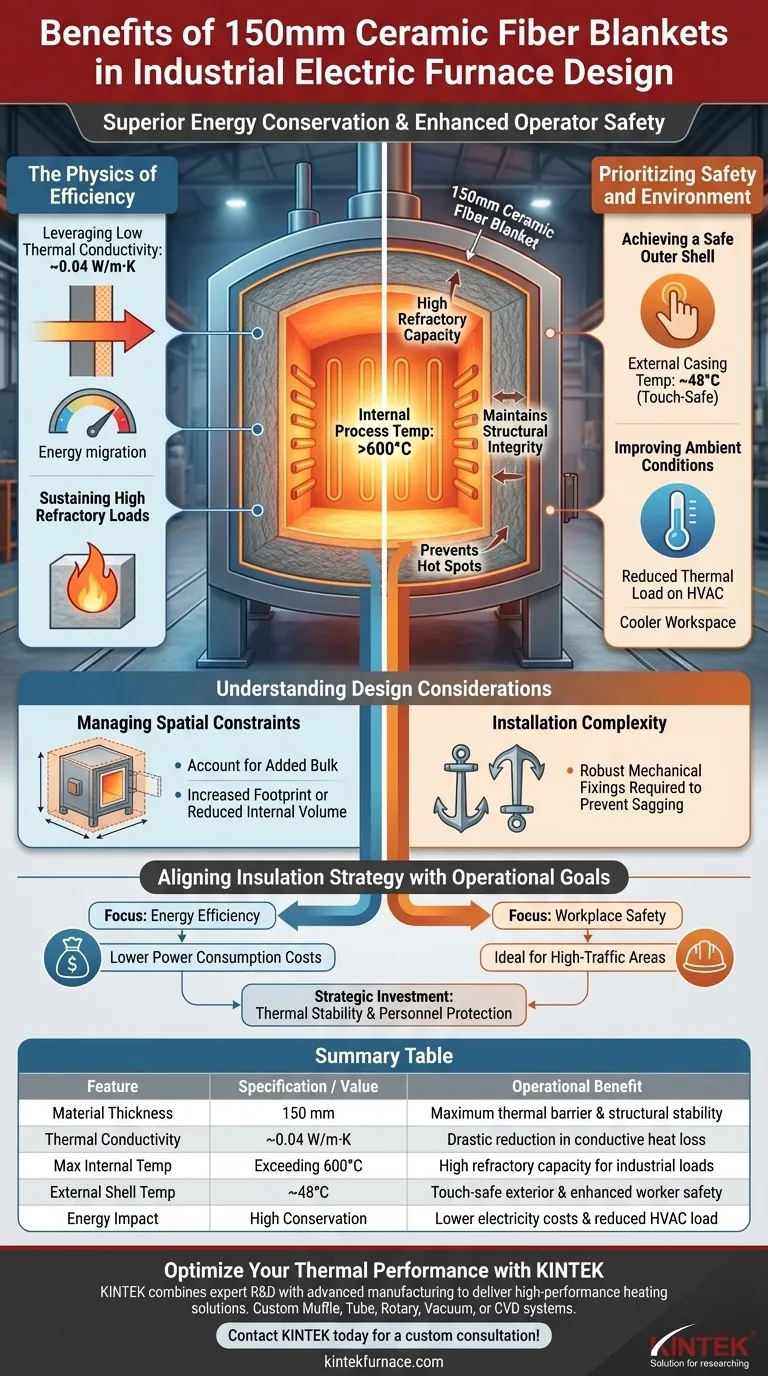

L'integrazione di una coperta in fibra ceramica da 150 mm nel progetto del tuo forno elettrico industriale offre due vantaggi operativi critici: un eccellente risparmio energetico e una maggiore sicurezza per l'operatore. Questo spessore specifico sfrutta un'elevata capacità refrattaria per ridurre drasticamente la perdita di calore per conduzione, trasformando il profilo termico del forno.

Utilizzando un profilo da 150 mm con una conducibilità termica di circa 0,04 W/m·K, è possibile mantenere temperature di processo interne superiori a 600°C mantenendo il rivestimento esterno a una temperatura sicura al tatto di 48°C.

La Fisica dell'Efficienza

Sfruttare la Bassa Conducibilità Termica

Il vantaggio principale di questo materiale è la sua notevolmente bassa conducibilità termica, pari a circa 0,04 W/m·K.

Con uno spessore di 150 mm, questo materiale agisce come un robusto freno termico. Minimizza la velocità con cui l'energia termica migra dal nucleo del forno verso l'esterno, garantendo che l'energia venga utilizzata per il processo anziché sprecata nel riscaldamento dell'ambiente circostante.

Mantenere Elevati Carichi Refrattari

Le coperte in fibra ceramica sono ingegnerizzate con un'elevata capacità refrattaria, in grado di resistere a temperature interne superiori a 600°C.

Lo spessore di 150 mm garantisce che l'isolamento mantenga la sua integrità strutturale e le sue prestazioni isolanti anche sotto questi carichi termici prolungati. Questa stabilità previene la formazione di "punti caldi" che possono verificarsi con materiali più sottili o meno resilienti.

Priorità alla Sicurezza e all'Ambiente

Ottenere un Guscio Esterno Sicuro

Forse il vantaggio più tangibile per il personale è la riduzione della temperatura della parete esterna a circa 48°C.

Negli ambienti industriali, le superfici calde rappresentano un pericolo primario per la sicurezza. Portando la temperatura del guscio a questo livello, si riduce significativamente il rischio di ustioni da contatto, creando un ambiente di lavoro più sicuro per gli operatori che lavorano vicino all'unità.

Migliorare le Condizioni Ambientali

La riduzione delle perdite per conduzione termica fa più che risparmiare elettricità; riduce il carico termico sul sistema HVAC della struttura.

Contenendo il calore all'interno del forno, l'ambiente circostante rimane più fresco. Ciò migliora il comfort dell'operatore e protegge le apparecchiature sensibili vicine dai danni causati dal calore radiante.

Comprendere le Considerazioni di Progettazione

Gestire i Vincoli Spaziali

Sebbene 150 mm offrano un isolamento superiore, consumano un volume significativo.

Gli ingegneri devono tenere conto di questo ingombro aggiuntivo nella fase di progettazione iniziale. Sarà necessario aumentare l'ingombro totale del forno o accettare una riduzione del volume utile della camera interna per ospitare il rivestimento più spesso.

Complessità di Installazione

Fissare una coperta spessa 150 mm richiede un'attenta attenzione ai sistemi di ancoraggio.

A differenza degli strati più sottili, questo spessore considerevole richiede robusti fissaggi meccanici per prevenire cedimenti o fessure nel tempo, il che comprometterebbe la tenuta termica.

Allineare la Strategia di Isolamento con gli Obiettivi Operativi

Per determinare se questa specifica è adatta al tuo progetto, valuta i tuoi obiettivi primari:

- Se il tuo obiettivo principale è l'efficienza energetica: La bassa conducibilità (0,04 W/m·K) di questo spessore ridurrà drasticamente i costi di consumo energetico in corso.

- Se il tuo obiettivo principale è la sicurezza sul lavoro: La capacità di mantenere una temperatura della parete esterna di circa 48°C la rende la scelta ideale per i pavimenti degli impianti ad alto traffico.

La scelta del profilo da 150 mm è un investimento strategico nella stabilità termica a lungo termine e nella protezione del personale.

Tabella Riassuntiva:

| Caratteristica | Specifiche / Valore | Vantaggio Operativo |

|---|---|---|

| Spessore del Materiale | 150 mm | Barriera termica massima e stabilità strutturale |

| Conducibilità Termica | ~0,04 W/m·K | Drastica riduzione della perdita di calore per conduzione |

| Temp. Interna Max | Superiore a 600°C | Elevata capacità refrattaria per carichi industriali |

| Temp. Guscio Esterno | ~48°C | Esterno sicuro al tatto e maggiore sicurezza per i lavoratori |

| Impatto Energetico | Elevato Risparmio | Minori costi elettrici e ridotto carico HVAC |

Ottimizza le Tue Prestazioni Termiche con KINTEK

Pronto a migliorare l'efficienza e la sicurezza del tuo laboratorio? KINTEK combina R&S esperta con produzione avanzata per fornire soluzioni di riscaldamento ad alte prestazioni. Che tu abbia bisogno di sistemi Muffola, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di isolamento e processo.

Massimizza i tuoi risparmi energetici e proteggi il tuo team: Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la funzione principale di un crogiolo di allumina nella crescita di CsV3Sb5? Garantire elevata purezza e stabilità termica

- Quali ruoli svolgono gli stampi in grafite ad alta purezza nella sinterizzazione dell'A357? Migliorare le prestazioni dei compositi a matrice di alluminio

- Qual è la funzione principale dei tubi di vetro di quarzo grafitato nella sintesi delle leghe Bi2Se3-Nd2Se3?

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina ad alta purezza? Ottenere dati precisi sull'equilibrio di fase della ghisa

- Perché è necessario un ambiente a glove box per la sintesi di KBaBi? Proteggi oggi stesso materie prime sensibili

- Quale ruolo svolge un controllore di flusso di massa (MFC) nella riduzione del plasma dell'alluminio? Controllo di precisione per rese elevate

- Perché i crogioli ceramici di Y2O3 sono preferiti rispetto all'Al2O3 per le superleghe Y-DD5? Scopri l'inerzia superiore dell'ittria

- Perché vengono utilizzati crogioli ceramici ad alta temperatura per la calcopirite? Garantire la purezza nel trattamento termico del minerale