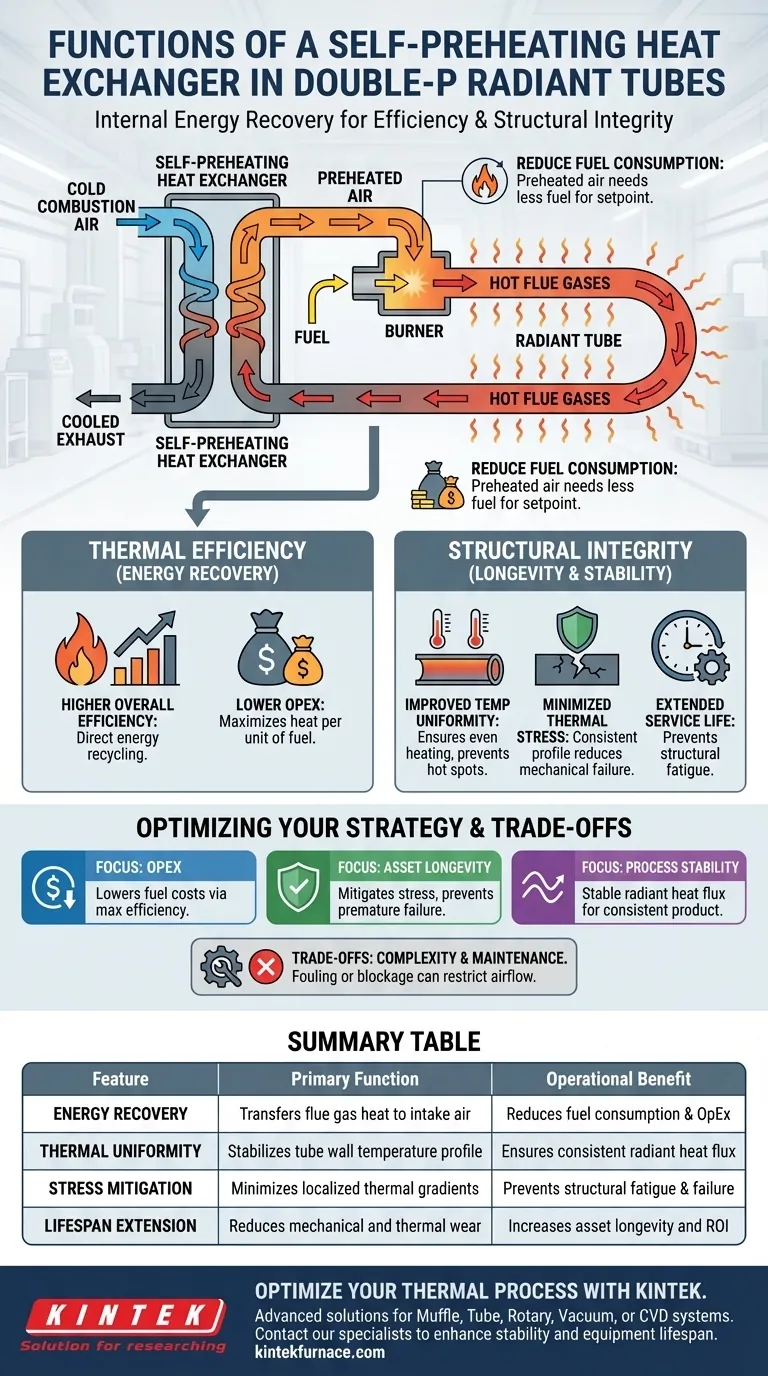

La funzione primaria di uno scambiatore di calore auto-preriscaldante all'interno dei tubi radianti a doppio P è quella di agire come un sistema interno di recupero energetico. Cattura specificamente il calore di scarto dai gas di scarico ad alta temperatura e lo trasferisce all'aria di combustione in ingresso prima che questa raggiunga il bruciatore.

Riciclando l'energia termica che altrimenti andrebbe persa, questo componente aumenta significativamente l'efficienza termica complessiva, stabilizzando al contempo il profilo di temperatura del tubo per prevenire danni strutturali.

La Meccanica dell'Efficienza Termica

Recupero dell'Energia di Scarto

Il funzionamento fondamentale prevede il trasferimento di calore dai gas di scarico all'aria di aspirazione. Mentre i gas di scarico ad alta temperatura escono dal sistema, passano attraverso lo scambiatore di calore, riscaldando l'aria di combustione fredda che entra nel tubo.

Riduzione del Consumo di Carburante

Poiché l'aria di combustione è preriscaldata, il sistema richiede meno carburante per elevare la temperatura della fiamma al punto di impostazione desiderato. Questo riciclo diretto dell'energia crea un'efficienza termica complessiva maggiore per il sistema del tubo radiante rispetto ai progetti senza preriscaldamento.

Miglioramento dell'Integrità Strutturale

Miglioramento dell'Uniformità della Temperatura

Oltre al semplice risparmio energetico, lo scambiatore di calore svolge un ruolo vitale nella distribuzione del calore. Migliora l'uniformità della temperatura della parete del tubo, assicurando che il tubo radiante si riscaldi uniformemente piuttosto che sviluppare pericolosi punti caldi o freddi.

Minimizzazione dello Stress Termico

La distribuzione non uniforme della temperatura è una delle principali cause di guasto meccanico nei tubi radianti. Garantendo un profilo di temperatura costante, lo scambiatore di calore minimizza lo stress termico localizzato attraverso la geometria del tubo.

Estensione della Vita Utile

La riduzione dello stress termico è direttamente correlata alla durabilità. Prevenendo l'affaticamento strutturale causato da riscaldamento e raffreddamento non uniformi, lo scambiatore di calore aiuta a estendere la vita operativa del tubo radiante a doppio P.

Comprensione dei Compromessi

Complessità e Manutenzione

Sebbene i vantaggi siano evidenti, l'introduzione di uno scambiatore di calore aggiunge complessità meccanica al design del tubo. Gli utenti devono essere consapevoli che nel tempo possono verificarsi incrostazioni o blocchi all'interno dello scambiatore, che potrebbero limitare il flusso d'aria e ridurre l'efficienza stessa per cui è stato progettato.

Ottimizzazione della Tua Strategia di Riscaldamento

Se il tuo obiettivo principale sono le Spese Operative (OpEx):

- La capacità di auto-preriscaldamento è essenziale, poiché riduce direttamente i costi del carburante massimizzando l'efficienza termica per unità di calore generato.

Se il tuo obiettivo principale è la Longevità degli Asset:

- Dai priorità a questo design per mitigare lo stress termico, poiché il miglioramento dell'uniformità della temperatura è il fattore chiave per prevenire guasti prematuri del tubo.

Se il tuo obiettivo principale è la Stabilità del Processo:

- Le temperature costanti della parete fornite dal sistema assicurano un flusso di calore radiante più stabile al tuo carico di prodotto.

L'integrazione di uno scambiatore di calore auto-preriscaldante trasforma un tubo radiante da un semplice elemento riscaldante a un sistema termico sofisticato e autoregolante.

Tabella Riassuntiva:

| Caratteristica | Funzione Primaria | Beneficio Operativo |

|---|---|---|

| Recupero Energetico | Trasferisce il calore dei gas di scarico all'aria di aspirazione | Riduce il consumo di carburante e le OpEx |

| Uniformità Termica | Stabilizza il profilo di temperatura della parete del tubo | Garantisce un flusso di calore radiante costante |

| Mitigazione dello Stress | Minimizza i gradienti termici localizzati | Previene l'affaticamento strutturale e i guasti |

| Estensione della Vita Utile | Riduce l'usura meccanica e termica | Aumenta la longevità degli asset e il ROI |

Ottimizza il Tuo Processo Termico con KINTEK

Non lasciare che il calore di scarto influenzi il tuo bilancio. Le soluzioni termiche avanzate di KINTEK, supportate da ricerca e sviluppo esperti e produzione di livello mondiale, forniscono la precisione e la durata richieste dal tuo laboratorio. Sia che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze operative uniche.

Pronto a ridurre i costi del carburante e minimizzare lo stress termico nel tuo laboratorio?

Contatta i nostri specialisti oggi stesso per scoprire come le nostre tecnologie di riscaldamento ad alta efficienza possono migliorare la stabilità della tua produzione e la durata delle tue attrezzature.

Guida Visiva

Riferimenti

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Perché è necessario utilizzare un sistema di pompe per alto vuoto per i tubi di calore al sodio? Raggiungere $10^{-6}$ Pa per l'efficienza di picco

- Perché i crogioli in grafite vengono utilizzati in ambienti sottovuoto o con atmosfera protettiva? Prevenire l'ossidazione e garantire la purezza

- Perché è necessario un forno di essiccazione sottovuoto per le polveri ceramiche Al2O3/TiC? Garantire purezza e prevenire l'agglomerazione

- Qual è la necessità di utilizzare un tubo a fondo chiuso in allumina? Proteggi il tuo processo di fusione della lega di alluminio

- Quali sono i vantaggi dell'utilizzo di crogioli aperti in corindone per l'analisi termica? Dati accurati su biomassa e carbone

- Come funziona la pompa a vuoto ad acqua circolante? Scopri il meccanismo del pistone liquido

- In che modo la compatibilità chimica influisce sulla selezione dei tubi per forni in ceramica di allumina? Garantire longevità e purezza

- Quali funzioni critiche svolgono gli stampi in grafite ad alta purezza? Il motore dell'SPS per ceramiche ad alta entropia