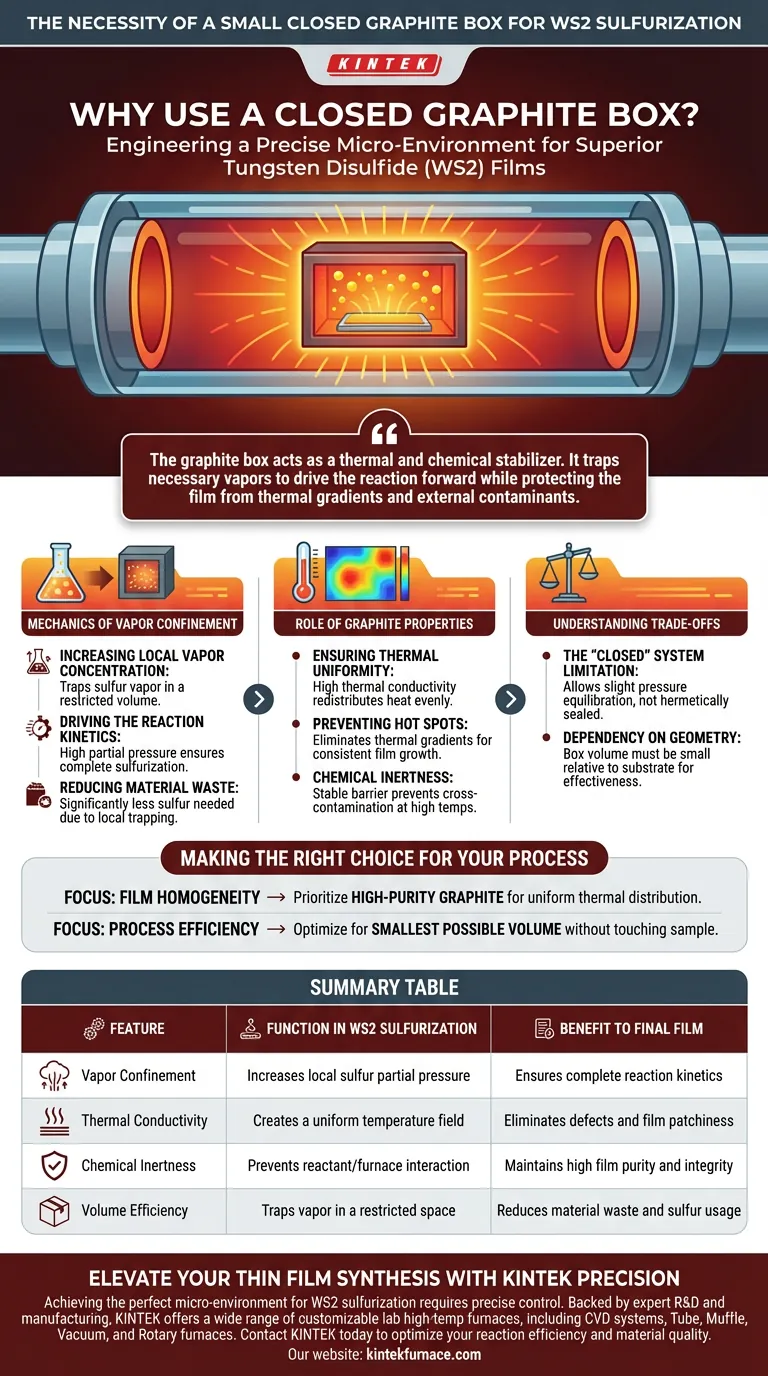

La necessità di una piccola scatola di grafite chiusa risiede nella sua capacità di creare un microambiente preciso. Funziona come un recipiente di contenimento che aumenta drasticamente la concentrazione locale di vapore di zolfo, garantendo al contempo che la reazione avvenga in un campo di temperatura uniforme. Senza questo contenimento, il vapore di zolfo si disperderebbe rapidamente, portando a una formazione di film incoerente e a un eccessivo spreco di materiale.

La scatola di grafite agisce come stabilizzatore termico e chimico. Intrappola i vapori necessari per guidare la reazione in avanti, proteggendo al contempo il film dai gradienti termici e dai contaminanti esterni.

La meccanica del contenimento dei vapori

Aumento della concentrazione locale di vapore

La funzione principale della scatola di grafite è quella di creare un volume ristretto attorno ai reagenti. Confinando lo spazio, la scatola intrappola il vapore di zolfo che sublima ad alte temperature.

Guida della cinetica di reazione

Questo contenimento aumenta significativamente la pressione parziale locale di zolfo attorno al substrato. Un'alta concentrazione di vapore è termodinamicamente necessaria per garantire la completa solforazione del precursore di tungsteno in disolfuro di tungsteno (WS2).

Riduzione dello spreco di materiale

Poiché il vapore viene intrappolato localmente anziché disperso nel tubo del forno più grande, il processo diventa molto più efficiente. È necessaria una quantità significativamente minore di polvere di zolfo per raggiungere i livelli di saturazione necessari.

Il ruolo delle proprietà della grafite

Garantire l'uniformità termica

La grafite possiede un'elevata conduttività termica, fondamentale per la crescita di film sottili. La scatola assorbe il calore dal forno e lo ridistribuisce uniformemente sul substrato.

Prevenzione dei punti caldi

Questa ridistribuzione crea un campo di temperatura uniforme all'interno della scatola. L'eliminazione dei gradienti termici garantisce che il film di WS2 cresca in modo coerente su tutta la superficie, evitando regioni a chiazze o strutturalmente deboli.

Inerzia chimica

La grafite è chimicamente stabile alle alte temperature richieste per la solforazione. Agisce come una barriera neutra che impedisce la contaminazione incrociata tra i reagenti e l'ambiente del forno.

Comprendere i compromessi

Limitazione del sistema "chiuso"

Sebbene la scatola sia descritta come "chiusa", generalmente non è ermeticamente sigillata; deve consentire un leggero equilibrio di pressione pur mantenendo la maggior parte del vapore. Se la scatola è sigillata troppo strettamente, l'aumento di pressione potrebbe alterare la cinetica di reazione in modo imprevedibile.

Dipendenza dalla geometria

L'efficacia di questo metodo dipende fortemente dalla natura "piccola" della scatola rispetto al substrato. Se il volume della scatola è troppo grande, la pressione del vapore diminuirà, annullando i vantaggi del contenimento e potenzialmente portando a una solforazione incompleta.

Fare la scelta giusta per il tuo processo

Per massimizzare la qualità dei tuoi film di WS2, considera quanto segue riguardo alla tua configurazione sperimentale:

- Se la tua priorità principale è l'omogeneità del film: Dai priorità alla qualità della grafite; la grafite ad alta purezza garantisce la distribuzione termica più uniforme.

- Se la tua priorità principale è l'efficienza del processo: Ottimizza il volume della scatola per renderla il più piccola possibile senza toccare il campione per ridurre al minimo l'uso di polvere di zolfo.

Controllando contemporaneamente la pressione del vapore e il profilo di temperatura, la scatola di grafite trasforma un sistema aperto imprevedibile in un reattore di sintesi affidabile.

Tabella riassuntiva:

| Caratteristica | Funzione nella solforazione di WS2 | Beneficio al film finale |

|---|---|---|

| Contenimento dei vapori | Aumenta la pressione parziale locale di zolfo | Garantisce la completa cinetica di reazione |

| Conduttività termica | Crea un campo di temperatura uniforme | Elimina difetti e disomogeneità del film |

| Inerzia chimica | Impedisce l'interazione reagente/forno | Mantiene elevata purezza e integrità del film |

| Efficienza volumetrica | Intrappola il vapore in uno spazio ristretto | Riduce lo spreco di materiale e l'uso di zolfo |

Migliora la tua sintesi di film sottili con la precisione KINTEK

Ottenere il microambiente perfetto per la solforazione di WS2 richiede più di semplici alte temperature: richiede un controllo preciso. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di forni da laboratorio ad alta temperatura, tra cui sistemi CVD, forni a tubo, a muffola, sottovuoto e rotativi, tutti personalizzabili per le tue specifiche configurazioni di scatole di grafite ed esigenze di materiali.

Che tu sia un ricercatore o un produttore industriale, i nostri sistemi forniscono la stabilità termica e il controllo atmosferico necessari per una crescita superiore di film sottili. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni personalizzabili ad alta temperatura possono ottimizzare l'efficienza della tua reazione e la qualità del materiale.

Guida Visiva

Riferimenti

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la dispersione dei precursori di rutenio su supporti di allumina influisce sulla lavorazione termica in un forno da laboratorio?

- Quali tipi di vassoi sono compatibili con gli elementi riscaldanti MoSi2? Garantire prestazioni e longevità ottimali

- Quali sono le specifiche di pressione massima di esercizio per le pompe del vuoto a circolazione d'acqua? Garantire un funzionamento sicuro ed evitare guasti

- Quali sono i vantaggi dell'utilizzo di una pompa per vuoto a circolazione d'acqua? Aumenta l'efficienza del laboratorio con la resistenza alla corrosione

- Qual è la funzione di un supporto riscaldante in situ nello studio delle transizioni di Peierls in NaRu2O4? Dynamic Lab Insights

- Qual è il ruolo di una camera a vuoto e di una pompa per vuoto ad alta capacità? Garantire la sicurezza nel riciclaggio delle batterie

- In che modo una stufa di essiccazione da laboratorio contribuisce alla preparazione di xerogel C@TiC/SiO2? Garantire l'integrità strutturale

- Che tipo di pompa viene utilizzata nelle pompe da vuoto a circolazione d'acqua e come viene installata? Scopri le robuste soluzioni di vuoto a base di fluidi