Un crogiolo di corindone funge da recipiente protettivo ad alta temperatura progettato per supportare fisicamente e isolare chimicamente i campioni ceramici durante il processo di sinterizzazione. La sua funzione principale è quella di agire come barriera, impedendo al campione di entrare in contatto diretto con i rivestimenti del forno o gli elementi riscaldanti, resistendo al contempo ad ambienti termici estremi.

Il valore fondamentale di un crogiolo di corindone risiede nella sua capacità di mantenere un ambiente chimicamente inerte a temperature superiori a 1600°C, garantendo che il prodotto ceramico finale mantenga la sua composizione desiderata senza contaminazione.

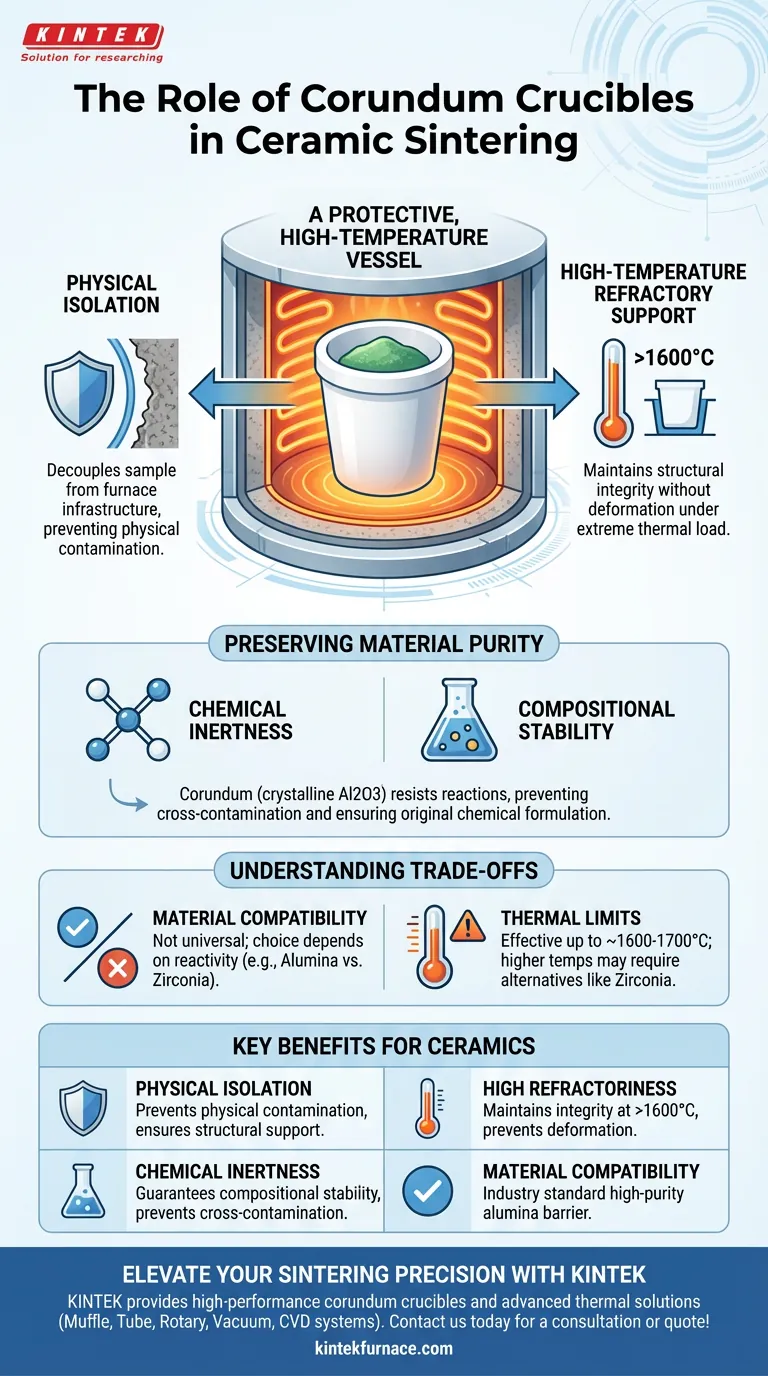

La Meccanica della Protezione

Isolamento Fisico

Il ruolo fondamentale del crogiolo è quello di fornire un confine fisico stabile. All'interno di un forno, gli elementi riscaldanti e i materiali isolanti possono essere fonti di contaminazione fisica.

Posizionando i campioni all'interno del crogiolo, si disaccoppia efficacemente il campione dall'infrastruttura del forno. Ciò garantisce che il materiale rimanga strutturalmente supportato durante l'intero ciclo di riscaldamento.

Supporto Refrattario ad Alta Temperatura

La sinterizzazione richiede un calore intenso per indurre la diffusione atomica. Un crogiolo di corindone è classificato come un contenitore altamente refrattario.

È progettato per mantenere la sua integrità strutturale a temperature superiori a 1600 gradi Celsius. Ciò gli consente di contenere saldamente i campioni senza ammorbidirsi, deformarsi o guastarsi sotto carico termico.

Conservazione della Purezza del Materiale

Inerzia Chimica

Oltre al supporto fisico, il crogiolo svolge un ruolo chimico vitale. Il corindone (ossido di alluminio cristallino) è rinomato per la sua eccellente inerzia chimica.

Durante il processo di sinterizzazione, i materiali diventano altamente reattivi. Il crogiolo di corindone resiste alla reazione con il campione, prevenendo la contaminazione incrociata che altererebbe le proprietà del materiale.

Stabilità Composizionale

Per le ceramiche ad alte prestazioni, una composizione chimica precisa è fondamentale. Qualsiasi interazione tra il recipiente e il campione può introdurre impurità.

Poiché il crogiolo di corindone non rilascia elementi né reagisce con il carico ceramico, garantisce che il campione mantenga la sua formulazione chimica originale durante l'intero processo di sinterizzazione.

Comprendere i Compromessi

Compatibilità dei Materiali

Sebbene il corindone sia un eccellente materiale refrattario per uso generale, non è una soluzione universale per ogni elemento.

Come notato in contesti metallurgici più ampi, la scelta del materiale del crogiolo, che sia allumina (corindone), zirconia o grafite, dipende fortemente dalla specifica reattività del materiale in lavorazione.

Limiti Termici

Il corindone funziona eccezionalmente bene fino a circa 1600°C–1700°C. Tuttavia, per processi che richiedono temperature ancora più elevate o che coinvolgono metalli che reagiscono specificamente con l'allumina, potrebbero essere necessari materiali refrattari alternativi come la zirconia.

Fare la Scelta Giusta per il Tuo Processo

Per garantire il successo del tuo processo di sinterizzazione, valuta i tuoi requisiti rispetto alle capacità del crogiolo:

- Se la tua priorità è la Purezza Composizionale: Affidati ai crogioli di corindone per prevenire reazioni chimiche tra il campione e il contenitore.

- Se la tua priorità è la Stabilità ad Alta Temperatura: Utilizza il corindone per processi che raggiungono fino a 1600°C, garantendo che il recipiente fornisca un supporto rigido senza deformazioni.

- Se la tua priorità è la Lavorazione di Materiali Reattivi: Verifica che il tuo specifico materiale campione non abbia affinità chimica con l'ossido di alluminio prima di procedere.

Il crogiolo di corindone è lo standard industriale per stabilizzare l'ambiente di sinterizzazione, agendo come custode sia della forma che della chimica del campione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo di Sinterizzazione | Beneficio per le Ceramiche |

|---|---|---|

| Isolamento Fisico | Disaccoppia i campioni dai rivestimenti/elementi riscaldanti del forno | Previene la contaminazione fisica e garantisce il supporto strutturale |

| Elevata Refrattarietà | Mantiene l'integrità a temperature >1600°C | Previene la deformazione o il guasto del recipiente sotto carico termico estremo |

| Inerzia Chimica | Resiste alle reazioni con carichi ceramici reattivi | Garantisce la stabilità composizionale e previene la contaminazione incrociata |

| Compatibilità dei Materiali | Agisce come barriera di allumina (Al2O3) ad alta purezza | Standard industriale per la conservazione delle proprietà dei materiali ad alte prestazioni |

Migliora la Tua Precisione di Sinterizzazione con KINTEK

Non lasciare che la contaminazione comprometta la tua ricerca o produzione. KINTEK fornisce crogioli di corindone ad alte prestazioni e soluzioni termiche avanzate progettate per gli ambienti di laboratorio più esigenti.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a una gamma completa di forni ad alta temperatura da laboratorio, tutti personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche. Sia che tu richieda un'eccellente inerzia chimica o una stabilità termica specializzata, il nostro team tecnico è pronto ad assisterti.

Pronto a ottimizzare la tua lavorazione ceramica? Contattaci oggi stesso per una consulenza o un preventivo!

Guida Visiva

Riferimenti

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato dell'uso di sfere ceramiche di diversi diametri? Ottimizzare il flusso e la filtrazione del reattore

- In che modo un forno da laboratorio ad alta temperatura facilita la destabilizzazione della lignina? Ottimizzare il pretrattamento della biomassa

- Quali funzioni svolgono le crogioli di grafite ad alta purezza nella sintesi del carburo di tantalio? Ruoli termici e chimici essenziali

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Superiore per la gestione di gas umidi e corrosivi

- Quale ruolo svolge una pressa idraulica da laboratorio nella produzione di compositi di nichel? Raggiungere la massima densità

- Perché l'uso di gruppi di pompe per vuoto spinto è fondamentale per il pre-trattamento della camera catalitica fototermica?

- Qual è la funzione del rivestimento in BN nella sinterizzazione a pressa calda di Y2O3-YAM? Garantire purezza e facile distacco dallo stampo

- Perché viene utilizzato un agitatore magnetico riscaldante per l'attivazione acida delle zeoliti? Precisione nel controllo termico e cinetico