La pressa idraulica da laboratorio agisce come principale motore della densificazione strutturale nei compositi a base di nichel. Applica una pressione assiale precisa, spesso raggiungendo carichi intorno alle 5 tonnellate, per mantenere la stabilità durante il processo di formatura. Forzando le particelle di polvere a superare l'attrito e a riorganizzarsi, la pressa determina direttamente la densità e l'integrità meccanica del componente.

I compositi ad alte prestazioni richiedono l'eliminazione di vuoti microscopici per raggiungere l'integrità strutturale. La pressa idraulica risolve questo problema applicando un carico stabile e controllato che minimizza la porosità interna e massimizza l'incastro delle particelle, garantendo che il materiale formato possieda la resistenza necessaria.

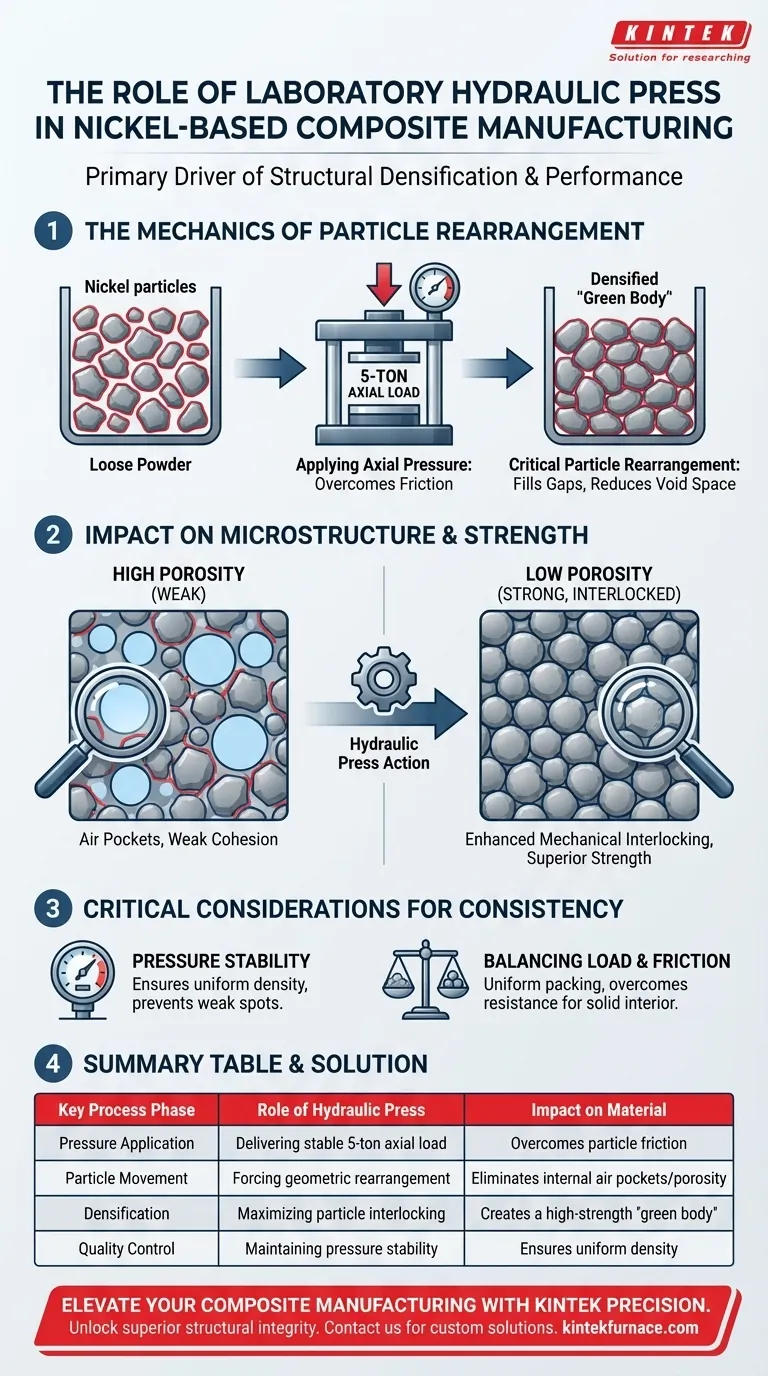

La meccanica della riorganizzazione delle particelle

Applicazione della pressione assiale

La funzione principale della pressa è l'erogazione di una significativa pressione assiale, come un carico di 5 tonnellate.

Questa forza esterna è necessaria per contrastare la resistenza naturale della polvere. Senza un carico sufficiente, le particelle rimangono poco compattate, portando a una debole coesione strutturale.

Superamento dell'attrito interparticellare

Affinché un composito si formi correttamente, le particelle di polvere devono muoversi l'una rispetto all'altra.

La pressione della pressa forza queste particelle a superare l'attrito. Ciò consente loro di scivolare in prossimità, riempiendo gli spazi vuoti che altrimenti rimarrebbero come spazio vuoto.

Riorganizzazione critica delle particelle

Una volta superato l'attrito, le particelle subiscono una riorganizzazione.

Si spostano da una distribuzione caotica e sciolta a una configurazione strettamente compattata. Questa riorganizzazione geometrica è il meccanismo fisico che trasforma la polvere sciolta in una forma solida.

Impatto sulla microstruttura e sulla resistenza

Riduzione della porosità interna

Il risultato più significativo di questo processo è una drastica riduzione della porosità interna.

Forzando le particelle in disposizioni più strette, la pressa elimina le sacche d'aria all'interno del materiale. Una minore porosità è direttamente correlata a prestazioni superiori nei componenti a base di nichel.

Miglioramento dell'incastro meccanico

Man mano che le particelle vengono pressate insieme, si incastrano meccanicamente.

Questo incastro meccanico crea un legame coeso tra le particelle. Assicura che il "corpo verde" (l'oggetto formato prima della lavorazione finale) abbia sufficiente resistenza strutturale per essere maneggiato senza sgretolarsi.

Aumento della resistenza del prodotto finale

Il risultato finale della ridotta porosità e del miglior incastro è una resistenza del prodotto finale superiore.

Un componente ben pressato mostrerà migliori proprietà meccaniche. La stabilità della pressione applicata durante questa fase stabilisce la base per le prestazioni del componente.

Considerazioni critiche per la coerenza

La necessità della stabilità della pressione

Il riferimento sottolinea la necessità di mantenere una pressione stabile durante il processo di formatura.

Se la pressa idraulica non riesce a erogare un carico costante, la riorganizzazione delle particelle sarà irregolare. Ciò porta a gradienti di densità, dove alcune parti del componente sono resistenti e dense mentre altre rimangono porose e deboli.

Bilanciamento tra carico e attrito

L'applicazione della pressione è un atto di bilanciamento tra il carico applicato e l'attrito interno del materiale.

Il carico deve essere sufficientemente elevato da forzare il movimento, ma sufficientemente controllato da garantire un compattamento uniforme. Il mancato superamento dell'attrito si traduce in un componente che appare solido all'esterno ma conserva un interno poroso e debole.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi compositi a base di nichel, devi concentrarti sui risultati specifici della fase di pressatura.

- Se il tuo obiettivo principale è la Densità: Assicurati che la tua pressa possa erogare un carico assiale sufficiente (ad esempio, 5 tonnellate) per forzare una completa riorganizzazione delle particelle ed eliminare la porosità.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità alla stabilità del mantenimento della pressione per garantire un incastro meccanico uniforme in tutto il componente.

La pressa idraulica non è solo uno strumento di formatura; è lo strumento che stabilisce le proprietà fondamentali del materiale del tuo composito.

Tabella riassuntiva:

| Fase chiave del processo | Ruolo della pressa idraulica | Impatto sul materiale |

|---|---|---|

| Applicazione della pressione | Erogazione di un carico assiale stabile di 5 tonnellate | Supera l'attrito delle particelle |

| Movimento delle particelle | Forzatura della riorganizzazione geometrica | Elimina le sacche d'aria interne/porosità |

| Densificazione | Massimizzazione dell'incastro delle particelle | Crea un "corpo verde" ad alta resistenza |

| Controllo qualità | Mantenimento della stabilità della pressione | Garantisce densità uniforme e previene punti deboli |

Migliora la tua produzione di compositi con KINTEK Precision

Sblocca una superiore integrità strutturale per i tuoi componenti a base di nichel con le presse idrauliche da laboratorio avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, forniamo il controllo di pressione preciso e stabile essenziale per eliminare la porosità e massimizzare l'incastro meccanico nei tuoi materiali.

Sia che tu richieda sistemi specializzati Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni da laboratorio ad alta temperatura e le presse ad alte prestazioni sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare la densità e la resistenza del tuo materiale? Contattaci oggi per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Quale ruolo svolgono i controllori di flusso di massa nella gassificazione? Raggiungere un controllo preciso dell'atmosfera nei forni da laboratorio

- Quali sono gli usi comuni dei tubi ceramici in allumina? Ideali per alte temperature, isolamento e resistenza alla corrosione

- Perché un forno di essiccazione da laboratorio o una piastra riscaldante sono necessari per Ba7Nb4MoO20? Ottimizzare i risultati della sintesi della sospensione

- Perché è necessario un controllore di flusso massico ad alta precisione per i catalizzatori E-Ni/m-MgAlOx? Garantire una dinamica dei gas precisa

- Qual è la funzione principale di un crogiolo di allumina nella crescita di CsV3Sb5? Garantire elevata purezza e stabilità termica

- Qual è il ruolo chiave di un filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? Proteggere le tue pompe da danni catastrofici

- Qual è la funzione principale di un forno essiccatore sottovuoto industriale nella preparazione del catalizzatore Si-RuO2? Ottenere uniformità.

- Come contribuiscono le termocoppie di tipo B al controllo della temperatura nella lavorazione delle scorie CaO-Al2O3-VOx? Raggiungere una precisione di ±2 °C