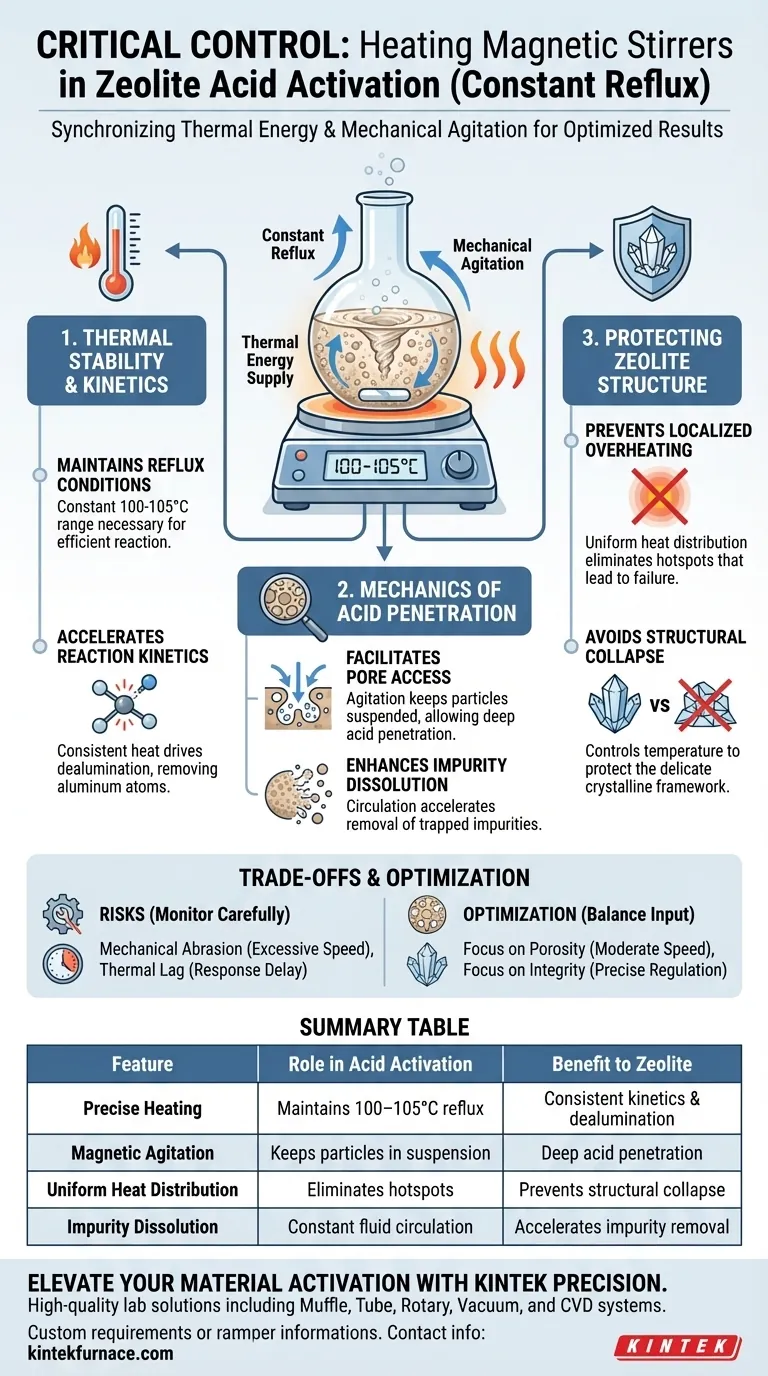

Un agitatore magnetico riscaldante è il meccanismo di controllo critico nell'attivazione acida delle zeoliti, fungendo da sincronizzatore tra energia termica e agitazione meccanica. Mantenendo una temperatura di riflusso costante (tipicamente 100–105°C), assicura che la soluzione acida penetri a fondo nei pori della zeolite, prevenendo al contempo i danni strutturali spesso causati da un riscaldamento non uniforme.

Il dispositivo funziona come uno stabilizzatore cinetico, garantendo che la sospensione di zeolite rimanga omogenea e che l'apporto termico rimanga costante. Questo equilibrio è necessario per accelerare la dealuminazione e la rimozione delle impurità senza rischiare il collasso del reticolo cristallino della zeolite.

Il Ruolo della Stabilità Termica

Mantenimento delle Condizioni di Riflusso

Il processo di attivazione acida richiede generalmente temperature vicine al punto di ebollizione della soluzione.

L'agitatore magnetico riscaldante mantiene il sistema specificamente tra 100–105°C. Ciò garantisce che la soluzione rimanga in uno stato di riflusso costante, necessario affinché la reazione proceda in modo efficiente in un pallone a fondo tondo.

Accelerazione della Cinetica di Reazione

Un apporto termico stabile non serve solo a raggiungere una temperatura, ma a mantenerla con precisione.

Un apporto di calore costante guida il processo di dealuminazione, durante il quale gli atomi di alluminio vengono rimossi dal reticolo della zeolite. Senza questa energia costante, la velocità di reazione fluttuerebbe, portando a un'attivazione incompleta.

Meccanica della Penetrazione Acida

Facilitazione dell'Accesso ai Pori

Le zeoliti sono definite dalla loro struttura porosa.

L'agitatore magnetico mantiene le particelle di zeolite in uno stato di sospensione costante. Questa agitazione consente alla soluzione acida di penetrare efficacemente nei pori della zeolite, anziché reagire solo con la superficie esterna delle particelle sedimentate.

Miglioramento della Dissoluzione delle Impurità

L'attivazione acida è anche una fase di purificazione.

La combinazione di calore e movimento accelera la dissoluzione delle impurità intrappolate nella matrice della zeolite. La circolazione continua assicura che l'acido fresco contatti costantemente il materiale, impedendo la formazione di strati di saturazione attorno alle particelle.

Protezione della Struttura della Zeolite

Prevenzione del Surriscaldamento Localizzato

Uno dei maggiori rischi nel riscaldamento di miscele eterogenee è la formazione di "punti caldi".

Se la sospensione non viene agitata, il calore si accumula sul fondo del pallone, creando temperature ben superiori all'intervallo target. L'agitatore magnetico elimina questo problema distribuendo il calore uniformemente nel fluido.

Evitare il Collasso Strutturale

I reticoli delle zeoliti sono sensibili agli shock termici estremi.

Il surriscaldamento localizzato può causare il collasso della delicata struttura porosa della zeolite, rendendola inutilizzabile. Controllando rigorosamente la distribuzione della temperatura, l'agitatore protegge l'integrità del reticolo cristallino durante il trattamento acido aggressivo.

Comprensione dei Compromessi

Rischi di Abrasione Meccanica

Sebbene l'agitazione sia necessaria, una velocità di agitazione eccessiva può essere dannosa.

Se la barra magnetica gira troppo aggressivamente, potrebbe macinare fisicamente le particelle di zeolite contro la parete del pallone. Ciò può alterare involontariamente la distribuzione granulometrica, influenzando le proprietà di filtrazione e di flusso a valle.

Ritardo Termico

Le piastre riscaldanti o i mantelli associati agli agitatori magnetici hanno spesso un ritardo di risposta.

Poiché il calore deve trasferirsi attraverso il vetro al liquido, esiste il rischio di superamento della temperatura se il controller non è preciso. Ciò richiede un attento monitoraggio durante la fase iniziale di rampa fino all'intervallo di 100–105°C.

Ottimizzazione del Processo di Attivazione

Per ottenere zeoliti attivate di alta qualità, è necessario bilanciare l'apporto termico con la sospensione fisica.

- Se il tuo obiettivo principale è la massima porosità: Mantieni una velocità di agitazione moderata per garantire la completa penetrazione dell'acido nei pori senza macinare le particelle.

- Se il tuo obiettivo principale è l'integrità cristallina: Dai priorità a una regolazione precisa della temperatura per prevenire punti caldi che portano al collasso strutturale.

Il successo dipende dall'utilizzo dell'agitatore non solo come miscelatore, ma come strumento per garantire un ambiente termico uniforme per ogni singola particella.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Attivazione Acida | Beneficio per la Zeolite |

|---|---|---|

| Riscaldamento di Precisione | Mantiene il riflusso a 100–105°C | Garantisce cinetica di reazione e dealuminazione costanti |

| Agitazione Magnetica | Mantiene le particelle in sospensione | Facilita la profonda penetrazione dell'acido nelle strutture porose |

| Distribuzione Uniforme del Calore | Elimina i punti caldi localizzati | Previene lo shock termico e il collasso del reticolo cristallino |

| Dissoluzione delle Impurità | Circolazione costante del fluido | Accelera la rimozione delle impurità intrappolate dalla matrice |

Migliora la Tua Attivazione dei Materiali con la Precisione KINTEK

Raggiungere il perfetto equilibrio tra stabilità termica e agitazione meccanica è fondamentale per un'attivazione di zeolite di alta qualità. Presso KINTEK, comprendiamo che la precisione è un requisito non negoziabile nella tua ricerca e produzione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di soluzioni di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura. Sia che tu richieda attrezzature standard o un sistema completamente personalizzabile su misura per le tue esigenze uniche di processo chimico, KINTEK fornisce l'affidabilità che il tuo laboratorio merita.

Pronto a ottimizzare il tuo processo termico? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché utilizzare grafite ad alta purezza per il ricottura di β-Ga2O3? Chiave per la precisione termica e la sicurezza

- Qual è la funzione di una camicia raffreddata ad acqua su una sonda di campionamento? Ottimizzare l'atomizzazione e proteggere l'hardware

- Quali sono i vantaggi dell'utilizzo di barchette di quarzo ad alta purezza? Garantire la purezza nella sintesi dei nanotubi di carbonio

- Quali sono le considerazioni tecniche per la selezione di una crogiolo di grafite? Approfondimenti degli esperti per l'elettrolisi dei sali fusi

- Perché sono necessari crogioli di allumina ad alta purezza per studi di fusione ad alta temperatura di minerali da sinterizzare? Approfondimenti degli esperti

- Qual è la necessità tecnica dell'utilizzo di una barchetta di vetro in un forno di pirolisi? Precisione nella decomposizione termica

- Qual è la capacità del serbatoio della pompa a vuoto a circolazione d'acqua? Trova la Soluzione Perfetta per il Tuo Laboratorio

- Perché una barca di quarzo è considerata uno strumento di trasporto essenziale per la sintesi di nanotubi di carbonio mediante pirolisi catalitica?