Nei reattori ad alta temperatura, l'utilizzo di sfere ceramiche di vari diametri (come 3 mm e 10 mm) è una strategia fondamentale per stabilizzare l'ambiente di reazione. Questi materiali di riempimento inerti forniscono un supporto strutturale essenziale e ottimizzano la distribuzione dei gas di reazione, agendo contemporaneamente come barriera per impedire alle particelle fini di coke di ostruire le tubazioni di scarico.

Combinando diverse dimensioni di riempimento ceramico inerte, gli ingegneri possono creare un letto del reattore che massimizza l'efficienza dello scambio termico e mantiene un flusso di gas costante, mitigando efficacemente il rischio di ostruzioni a valle.

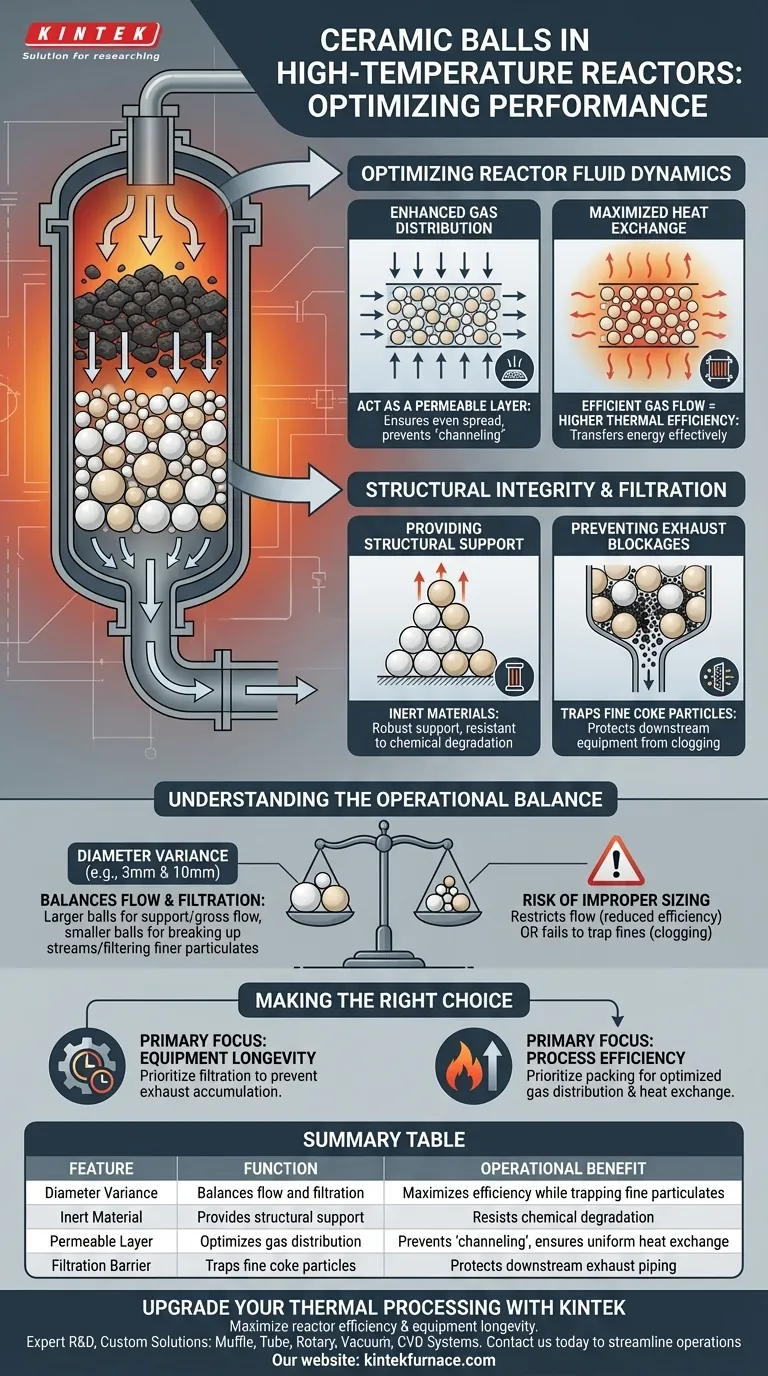

Ottimizzazione della fluidodinamica del reattore

Per garantire che un reattore ad alta temperatura funzioni in modo efficiente, è necessario controllare come i gas si muovono attraverso il letto di combustibile o reagente.

Miglioramento della distribuzione del gas

La funzione principale di queste sfere ceramiche è ottimizzare il flusso dei gas di reazione. Agendo come uno strato permeabile, assicurano che il gas si diffonda uniformemente attraverso le particelle di coke.

Una distribuzione uniforme è vitale. Impedisce il "channeling", in cui il gas bypassa i reagenti, garantendo che l'intero letto partecipi alla reazione.

Massimizzazione dello scambio termico

Un'efficiente distribuzione del gas è direttamente correlata all'efficienza termica. Quando il flusso è ottimizzato dal materiale di riempimento, l'efficienza dello scambio termico viene notevolmente migliorata.

Ciò garantisce che l'energia termica generata o richiesta dal reattore venga trasferita efficacemente in tutto il sistema.

Integrità strutturale e filtrazione

Oltre alla fluidodinamica, le proprietà fisiche delle sfere ceramiche svolgono un ruolo cruciale nella stabilità meccanica degli interni del reattore.

Fornitura di supporto strutturale

I reattori ad alta temperatura richiedono materiali in grado di resistere ad ambienti estremi senza degradarsi.

Poiché queste sfere ceramiche sono materiali inerti, forniscono un robusto supporto strutturale per il letto del reattore senza reagire chimicamente con i mezzi di processo.

Prevenzione delle ostruzioni di scarico

Uno dei ruoli più critici di questo materiale di riempimento è la filtrazione. Il reattore genera particelle fini di coke che possono essere dannose per le apparecchiature a valle.

Le sfere ceramiche intrappolano efficacemente queste particelle fini. Ciò impedisce loro di entrare e ostruire le tubazioni di scarico, una causa comune di tempi di inattività operativi.

Comprensione dell'equilibrio operativo

Sebbene l'uso di sfere ceramiche offra chiari vantaggi, un'implementazione efficace richiede la comprensione dell'equilibrio tra flusso e filtrazione.

Il ruolo della varianza del diametro

Il riferimento evidenzia l'uso di diametri distinti, come 3 mm e 10 mm. L'uso di una singola dimensione spesso non riesce a raggiungere tutti gli obiettivi contemporaneamente.

Le sfere più grandi generalmente offrono un migliore supporto strutturale e una capacità di flusso lorda, mentre le sfere più piccole sono più efficaci nel suddividere i flussi e filtrare le particelle più fini.

Il rischio di un dimensionamento improprio

Se il materiale di riempimento non è dimensionato correttamente per le particelle di coke specifiche presenti, il sistema rischia sia di limitare eccessivamente il flusso (riducendo l'efficienza) sia di non riuscire a intrappolare le particelle fini (portando all'ostruzione). Il successo dipende dall'utilizzo dei diametri variabili per colmare questa lacuna.

Fare la scelta giusta per il tuo obiettivo

La selezione dei diametri del materiale di riempimento dovrebbe essere guidata dalle specifiche sfide operative del tuo reattore.

- Se la tua priorità principale è la longevità delle apparecchiature: Dai priorità alla capacità di filtrazione del riempimento per garantire che le particelle fini di coke non si accumulino nelle tubazioni di scarico.

- Se la tua priorità principale è l'efficienza del processo: Concentrati sulla configurazione del riempimento che ottimizza la distribuzione del gas per massimizzare lo scambio termico attraverso il letto di coke.

L'uso strategico di diametri ceramici variabili trasforma un semplice materiale di riempimento in uno strumento sofisticato per il controllo del flusso e la protezione del sistema.

Tabella riassuntiva:

| Caratteristica | Funzione | Beneficio operativo |

|---|---|---|

| Varianza del diametro | Bilancia flusso e filtrazione | Massimizza l'efficienza intrappolando le particelle fini |

| Materiale inerte | Fornisce supporto strutturale | Resiste alla degradazione chimica nei letti ad alta temperatura |

| Strato permeabile | Ottimizza la distribuzione del gas | Previene il 'channeling' e garantisce uno scambio termico uniforme |

| Barriera filtrante | Intrappola le particelle fini di coke | Protegge le tubazioni di scarico a valle da costose ostruzioni |

Aggiorna la tua lavorazione termica con KINTEK

Massimizza l'efficienza del tuo reattore e la longevità delle apparecchiature con soluzioni progettate per gli ambienti ad alta temperatura più esigenti. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Non lasciare che un'inefficiente distribuzione del gas o ostruzioni a valle blocchino i tuoi progressi. Contattaci oggi per scoprire come i nostri sistemi termici ad alte prestazioni possono semplificare le tue operazioni e fornire risultati di materiali superiori.

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali opzioni di personalizzazione sono disponibili per i tubi ceramici in allumina? Adattali per applicazioni ad alta temperatura e resistenti alla corrosione

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Quali fattori influenzano la trasmissione luminosa dei tubi di allumina? Bilanciare chiarezza e durata per il tuo laboratorio

- Perché la precisione di un controllore di flusso di massa (MFC) è fondamentale per il rilevamento dei vapori di etanolo? Padroneggia la miscelazione accurata dei gas

- Quali sono le proprietà chiave dei tubi da forno in ceramica di allumina? Scopri la loro resistenza alle alte temperature e agli agenti chimici

- Perché la selezione di crogioli ad alta purezza è fondamentale per la sinterizzazione dei niobati? Garantire la precisione nella sintesi ad alta temperatura

- Quali sono i motivi principali per cui il tubo del forno di allumina è soggetto a rottura?Cause principali e suggerimenti per la prevenzione

- Quali sono alcune applicazioni specializzate dei tubi al quarzo? Essenziali per processi ad alta temperatura e ad alta purezza