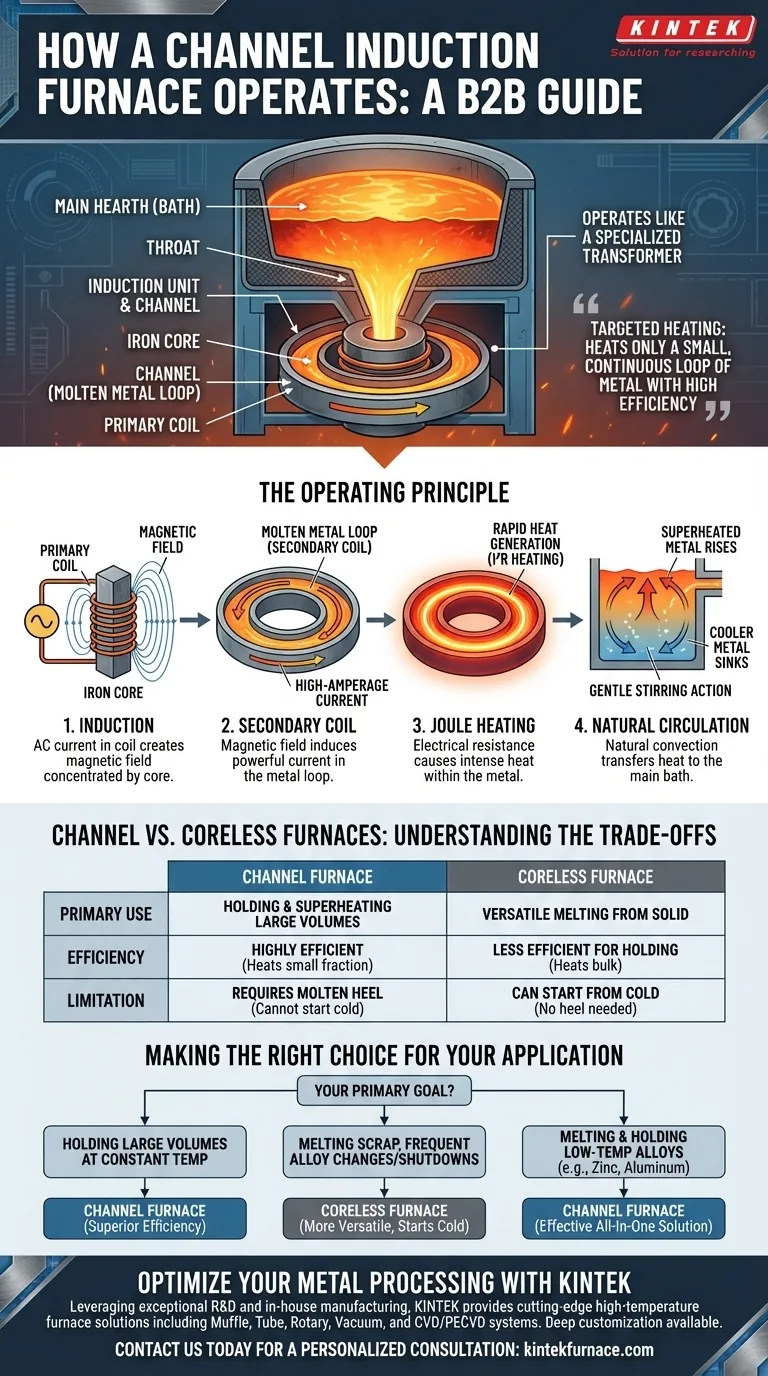

In sostanza, un forno a induzione a canale funziona come un trasformatore specializzato. Il forno utilizza una bobina elettrica primaria e un nucleo di ferro per indurre una potente corrente secondaria all'interno di un anello contenuto, o "canale", di metallo fuso. Questa corrente indotta genera un calore intenso direttamente all'interno del metallo, che poi circola nella camera principale del forno per riscaldare il bagno più grande.

La caratteristica distintiva di un forno a canale è il suo metodo di riscaldamento mirato. A differenza di altri forni che riscaldano l'intera carica metallica contemporaneamente, un forno a canale riscalda solo un piccolo anello continuo di metallo con alta efficienza, rendendolo eccezionalmente adatto per mantenere e conservare la temperatura di grandi volumi di metallo liquido.

L'Anatomia di un Forno a Canale

Per comprendere il funzionamento, è necessario prima visualizzare i suoi componenti chiave. Il design è un'intelligente integrazione di un contenitore e un motore di riscaldamento.

Il Crogiolo Principale

Il crogiolo principale, o bagno, è il grande recipiente in acciaio rivestito di refrattario che contiene la maggior parte del metallo fuso. Il suo ruolo primario è semplicemente quello di contenere in sicurezza la carica liquida.

L'Unità di Induzione e il Canale

Collegata al fondo o al lato del crogiolo principale c'è l'unità di induzione. Questa unità contiene un anello o canale chiuso, anch'esso rivestito di materiale refrattario. Una "gola" collega questo canale al crogiolo principale, consentendo al metallo fuso di fluire tra i due.

L'Assemblaggio del Trasformatore

L'unità di induzione è costruita attorno a un design a trasformatore. Una bobina di induzione primaria, alimentata da una sorgente CA, è avvolta attorno a un nucleo di ferro laminato. Questo nucleo è sagomato per passare attraverso l'apertura del canale di metallo fuso senza toccarlo. Il metallo all'interno del canale diventa effettivamente la "bobina" secondaria del trasformatore.

Il Principio Operativo: Un Trasformatore in Azione

Il processo di riscaldamento è un'applicazione diretta dei principi elettromagnetici, che si verifica in un ciclo continuo.

Fase 1: Induzione

Quando la corrente alternata fluisce attraverso la bobina primaria, genera un campo magnetico potente e in rapido cambiamento. Il nucleo di ferro concentra questo campo magnetico e lo dirige in modo efficiente attraverso l'anello di metallo fuso nel canale.

Fase 2: La Bobina Secondaria di Metallo Fuso

Questo campo magnetico concentrato induce una corrente ad altissima intensità e bassa tensione nell'unica spira dell'anello di metallo fuso. Il metallo liquido completa un circuito elettrico secondario.

Fase 3: Riscaldamento Joule

Il metallo fuso ha una resistenza elettrica intrinseca. Man mano che l'enorme corrente indotta fluisce attraverso di esso, questa resistenza provoca una generazione di calore rapida e intensa (Legge di Joule, o riscaldamento I²R). Questo calore viene generato solo all'interno del metallo nel canale.

Fase 4: Circolazione Naturale e Agitazione

Il metallo surriscaldato e meno denso nel canale sale nel crogiolo principale attraverso la gola. Il metallo più freddo e denso dal crogiolo affonda per prendere il suo posto nel canale, creando un ciclo di convezione naturale continuo. Questo processo trasferisce efficientemente il calore all'intero bagno e fornisce un'azione di agitazione delicata e utile.

Comprendere i Compromessi: Forni a Canale vs. Forni Senza Nucleo

Il design del forno a canale gli conferisce vantaggi e svantaggi specifici, specialmente se confrontato con la sua controparte, il forno a induzione senza nucleo.

Perché Usare un Forno a Canale? Efficienza nel Mantenimento

Poiché un forno a canale riscalda solo una piccola frazione del volume totale di metallo in un dato momento, è estremamente efficiente dal punto di vista energetico per mantenere la temperatura o aumentarla leggermente (surriscaldamento). Questo lo rende la tecnologia preferita per mantenere grandi quantità di metallo fuso, come nelle operazioni di pressofusione o come tampone per un forno di fusione primario.

La Limitazione Critica: La Necessità di un Tallone Fuso

Un forno a canale non può partire da uno stato freddo e solido. Richiede un anello continuo di metallo fuso per completare il circuito secondario. Questa carica iniziale, nota come "tallone", deve essere fornita da un'altra fonte. Tentare di iniziare con metallo solido sarebbe come avere un circuito secondario aperto su un trasformatore.

Quando un Forno Senza Nucleo è Migliore: Versatilità nella Fusione

Un forno a induzione senza nucleo funziona in modo diverso. La sua bobina primaria circonda l'intero crogiolo, inducendo correnti parassite in tutta la massa della carica metallica. Ciò gli consente di fondere il metallo da uno stato solido, rendendolo molto più versatile per la fusione di rottami, il cambio frequente di leghe e l'avvio e l'arresto delle operazioni.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della corretta tecnologia del forno a induzione dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo fuso a una temperatura costante: Il forno a canale è superiore grazie alla sua elevata efficienza elettrica per questo compito specifico.

- Se il tuo obiettivo principale è fondere rottami solidi o richiedere frequenti arresti e cambi di lega: Il forno senza nucleo è la scelta più versatile e logica in quanto non richiede un tallone fuso per funzionare.

- Se il tuo obiettivo principale è fondere e mantenere leghe a bassa temperatura come zinco o alluminio: Un forno a canale può essere una soluzione all-in-one efficace, poiché l'energia richiesta per la fusione è inferiore.

Comprendere questa differenza fondamentale tra il riscaldamento mirato di un forno a canale e il riscaldamento di massa di un forno senza nucleo ti consente di selezionare la soluzione più economica e operativamente valida per la tua fonderia.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio di Funzionamento | Funziona come un trasformatore con una bobina primaria che induce corrente in un anello di canale di metallo fuso, generando calore tramite la Legge di Joule. |

| Componenti Chiave | Crogiolo principale (contiene il metallo), unità di induzione con canale, assemblaggio del trasformatore (bobina e nucleo di ferro). |

| Processo di Riscaldamento | La corrente indotta nel metallo del canale provoca il riscaldamento I²R, con circolazione naturale che trasferisce il calore al bagno principale. |

| Uso Primario | Efficiente per mantenere e surriscaldare grandi volumi di metallo fuso; richiede un tallone fuso per l'avvio. |

| Confronto | Più efficiente dal punto di vista energetico per il mantenimento rispetto ai forni senza nucleo, ma meno versatile per la fusione da stato solido. |

Ottimizza la Tua Lavorazione dei Metalli con le Soluzioni Avanzate per Forni di KINTEK

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori e impianti industriali soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Sia che tu abbia bisogno di soluzioni di mantenimento efficienti come i forni a canale o di opzioni di fusione versatili, possiamo adattare le nostre attrezzature per migliorare la tua efficienza operativa e la tua economicità. Contattaci oggi per discutere come la nostra esperienza può beneficiare la tua specifica applicazione—contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%