In sintesi, la bobina di induzione è il motore del forno. È un tubo di rame avvolto con precisione che genera un potente campo magnetico per riscaldare e fondere materiali conduttivi. Questo avviene senza alcun contatto fisico diretto, trasferendo energia attraverso il principio dell'induzione elettromagnetica.

Il ruolo fondamentale della bobina di induzione non è quello di riscaldarsi, ma di creare un campo magnetico concentrato e fluttuante. Questo campo induce correnti elettriche direttamente all'interno della carica metallica, trasformando il materiale nella sua stessa fonte di calore per una fusione rapida, pulita e altamente controllata.

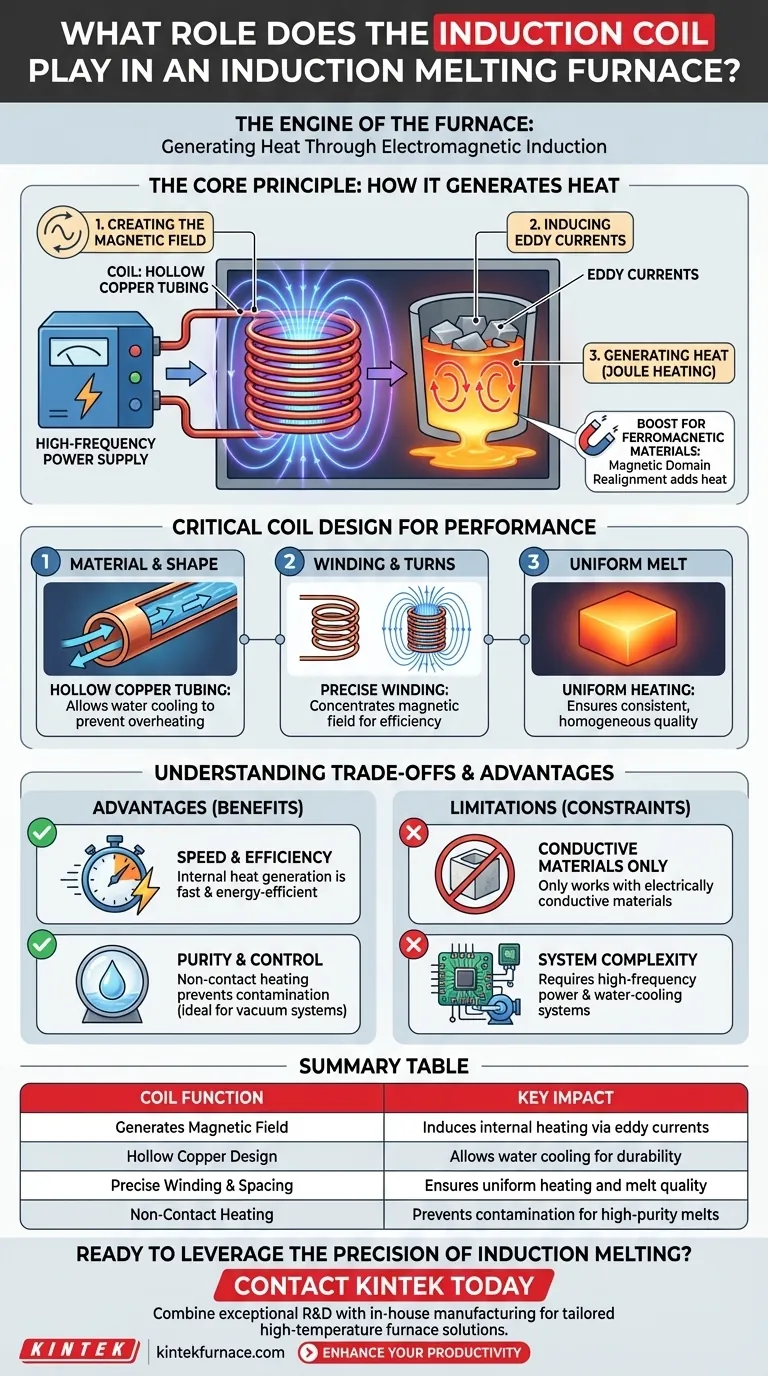

Il Principio Fondamentale: Come la Bobina Genera Calore

La funzione della bobina è un'applicazione diretta della Legge di Induzione di Faraday. Il processo può essere suddiviso in pochi passaggi distinti che avvengono quasi istantaneamente.

Passaggio 1: Creazione del Campo Magnetico

Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso la bobina di induzione in rame. Poiché la corrente cambia costantemente e rapidamente direzione, genera un campo magnetico altrettanto dinamico e potente nello spazio all'interno e intorno alla bobina.

Passaggio 2: Induzione di Correnti Parassite

Quando un materiale conduttivo, come rottami metallici o lingotti, viene posto all'interno del crogiolo circondato dalla bobina, questo campo magnetico fluttuante lo attraversa. Il campo induce piccole correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite.

Passaggio 3: Generazione di Calore Attraverso la Resistenza

Le correnti parassite indotte non sono prive di opposizione. La resistenza elettrica naturale del metallo si oppone al flusso di queste correnti, generando un attrito immenso e, di conseguenza, un calore intenso. Questo fenomeno è noto come riscaldamento Joule, ed è ciò che fa aumentare rapidamente la temperatura del materiale.

Un Ulteriore Impulso per i Metalli Ferromagnetici

Per materiali come ferro, acciaio o nichel (noti come materiali ferromagnetici), si verifica un effetto di riscaldamento aggiuntivo. Il campo magnetico che cambia rapidamente costringe i domini magnetici all'interno del metallo a riallinearsi costantemente, il che genera ulteriore calore e contribuisce a un processo di fusione ancora più rapido.

Perché il Design della Bobina è Fondamentale per le Prestazioni

La bobina non è solo un semplice anello di filo; è un componente altamente ingegnerizzato in cui ogni dettaglio influisce sull'efficienza del forno e sulla qualità del prodotto finale.

Il Materiale e la Forma

Le bobine di induzione sono quasi sempre realizzate in tubi di rame cavi ad alta conduttività. Il rame offre una resistenza elettrica minima e il design cavo consente la circolazione dell'acqua di raffreddamento al suo interno, impedendo alla bobina stessa di surriscaldarsi e fondere.

Avvolgimento e Spire

Il numero di spire nella bobina e la distanza tra di esse sono calcolati per modellare e concentrare il campo magnetico. Una bobina avvolta strettamente crea un campo più intenso, concentrando l'energia per la massima efficienza e assicurando che si accoppi efficacemente con la carica metallica.

Garantire una Fusione Uniforme

Una bobina correttamente progettata genera un campo magnetico uniforme, che a sua volta promuove un riscaldamento omogeneo in tutto il metallo. Questo previene i punti caldi e garantisce una fusione consistente e omogenea, fondamentale per la produzione di leghe di alta qualità.

Comprendere i Compromessi e i Vantaggi

La bobina di induzione è la fonte dei principali vantaggi della tecnologia, ma ne definisce anche i limiti.

Vantaggio: Velocità ed Efficienza

Poiché il calore viene generato all'interno del materiale, la fusione è estremamente rapida. Pochissima energia viene sprecata per riscaldare la camera del forno o l'aria circostante, rendendo il processo altamente efficiente dal punto di vista energetico rispetto ai metodi a combustibile.

Vantaggio: Purezza e Controllo

La natura senza contatto del riscaldamento a induzione significa che la fusione non è contaminata da sottoprodotti della combustione o materiali degli elettrodi. Questo è essenziale per la produzione di metalli e leghe ad alta purezza. Questo vantaggio è massimizzato in sistemi come i forni a induzione sotto vuoto, dove la fusione sotto vuoto previene l'ossidazione.

Limitazione: Solo Materiali Conduttivi

L'intero principio si basa sull'induzione di correnti elettriche. Pertanto, questo metodo può essere utilizzato solo per riscaldare o fondere materiali elettricamente conduttivi. Materiali non conduttivi come ceramiche o refrattari secchi non si riscaldano in un campo di induzione.

Limitazione: Complessità del Sistema

Un forno a induzione richiede un sofisticato alimentatore ad alta frequenza per alimentare la bobina e un robusto sistema di raffreddamento ad acqua per proteggerla. Questo rende la configurazione iniziale più complessa e costosa rispetto ad alcuni tipi di forni più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione della bobina ti permette di sfruttare la tecnologia per raggiungere specifici obiettivi operativi.

- Se il tuo obiettivo principale è l'efficienza del processo: Riconosci che il design della bobina e il suo accoppiamento con l'alimentazione sono i fattori più critici nel controllo del consumo energetico e dei tempi di fusione.

- Se il tuo obiettivo principale è la purezza del materiale: Il metodo di riscaldamento senza contatto della bobina di induzione è la tua risorsa più grande, poiché previene intrinsecamente la contaminazione comune nei forni a combustibile o ad arco.

- Se il tuo obiettivo principale è un controllo preciso della temperatura: La bobina, abbinata al suo alimentatore, consente regolazioni immediate e accurate del calore generato direttamente all'interno del metallo.

Padroneggiando i principi della bobina di induzione, ottieni il controllo diretto sulla qualità, velocità ed efficienza della tua operazione di fusione.

Tabella Riepilogativa:

| Funzione della Bobina | Impatto Chiave |

|---|---|

| Genera Campo Magnetico | Induce riscaldamento interno tramite correnti parassite |

| Design in Rame Cavo | Consente il raffreddamento ad acqua per la durabilità |

| Avvolgimento e Spaziatura Precisi | Garantisce riscaldamento uniforme e qualità della fusione |

| Riscaldamento Senza Contatto | Previene la contaminazione per fusioni ad alta purezza |

Pronto a sfruttare la precisione della fusione a induzione per la tua operazione?

In KINTEK, combiniamo eccezionale ricerca e sviluppo con la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra esperienza nella tecnologia a induzione ti assicura un sistema perfettamente adattato alle tue esigenze, sia che tu sia focalizzato sulla massima purezza del materiale, sulla massima efficienza energetica o sul controllo preciso del processo.

La nostra linea di prodotti, inclusi Forni Sotto Vuoto e in Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze uniche.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni di fusione a induzione possono migliorare la tua produttività e la qualità del prodotto.

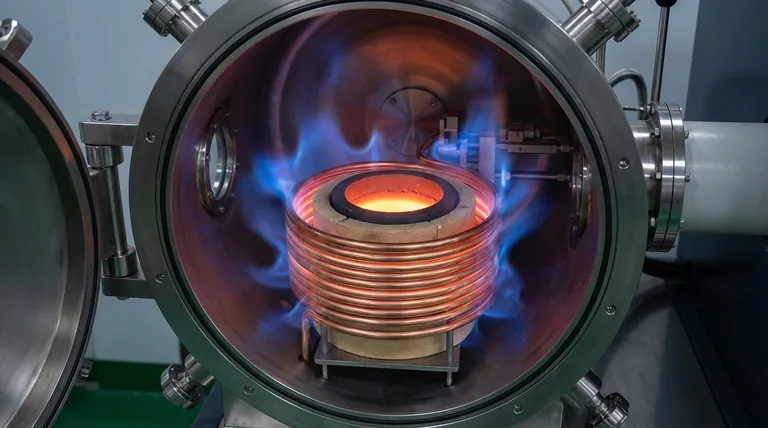

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza