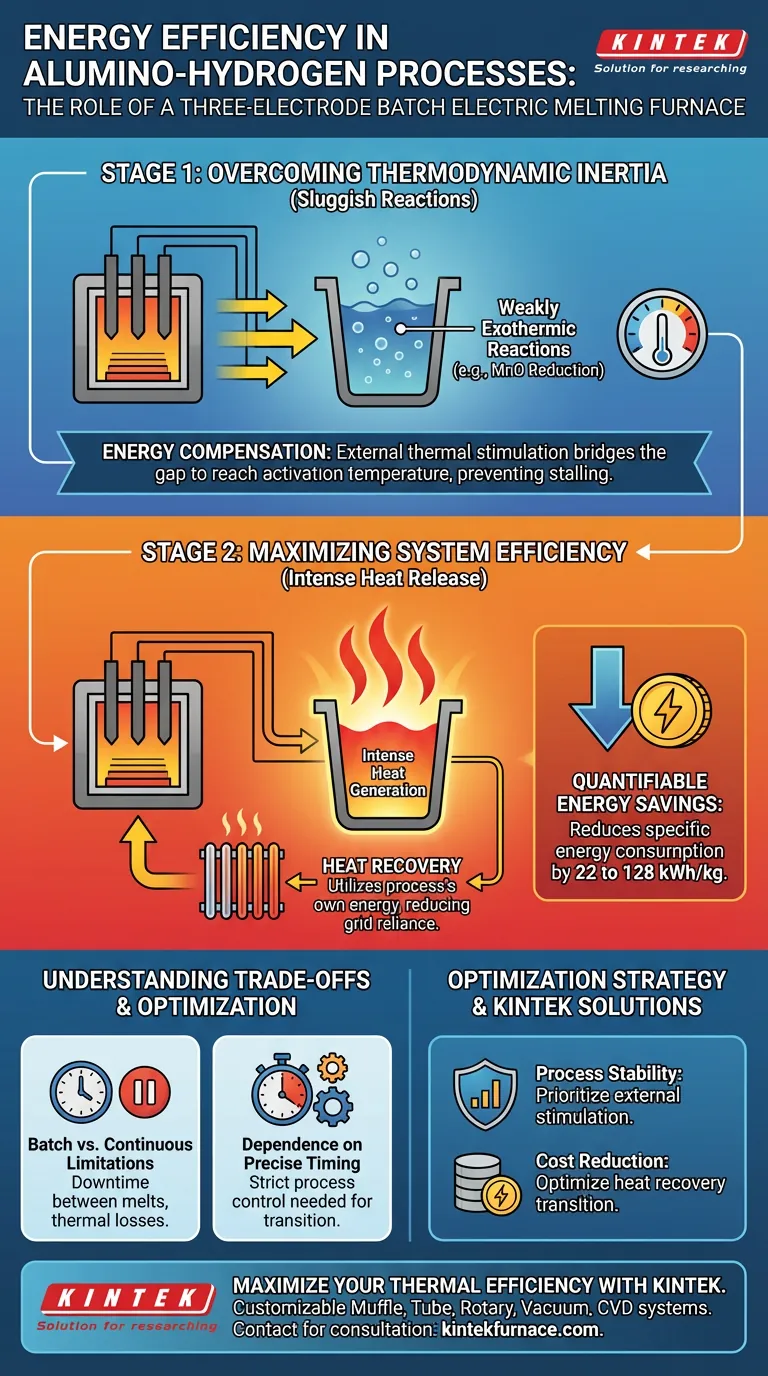

Un forno fusorio elettrico a tre elettrodi a batch funge da ponte termico critico, fornendo energia esterna quando le reazioni chimiche sono insufficienti per autosostenersi. Nello specifico, compensa il basso apporto di calore durante la riduzione iniziale degli ossidi, riducendo infine il consumo energetico specifico da 22 a 128 kWh per chilogrammo di prodotto.

Concetto chiave: Il forno non si limita a fondere il materiale; bilancia attivamente le inefficienze termodinamiche del processo alluminio-idrogeno avviando reazioni debolmente esotermiche e consentendo il recupero del calore generato nelle fasi successive.

Superare l'inerzia termodinamica

Stimolare reazioni deboli

La sfida principale nella riduzione termica combinata alluminio-idrogeno è che le prime fasi della reazione sono spesso chimicamente lente.

La riduzione di componenti specifici, come gli ossidi di manganese a MnO, è debolmente esotermica.

Senza intervento esterno, queste reazioni mancano dell'energia termica naturale necessaria per propagarsi efficacemente.

Il ruolo del sistema a tre elettrodi

Il forno elettrico fornisce la necessaria compensazione energetica per colmare questo divario termodinamico.

Applicando una stimolazione termica esterna, il forno assicura che il processo raggiunga le temperature di attivazione necessarie durante la fase alluminotermica.

Ciò impedisce alla reazione di bloccarsi a causa di una generazione di calore insufficiente.

Massimizzare l'efficienza del sistema

Facilitare il recupero di calore

Una volta che la reazione supera la fase iniziale lenta, le interazioni chimiche successive rilasciano calore intenso.

L'infrastruttura del forno non è solo un dispositivo di ingresso; è progettata per coordinarsi con questo spostamento termico.

Questo coordinamento consente al sistema di utilizzare l'energia generata dal processo stesso anziché fare affidamento esclusivamente sulla rete elettrica per la durata del ciclo.

Risparmi energetici quantificabili

L'impatto di questa gestione termica è misurabile e significativo.

Ottimizzando il ciclo di riscaldamento per soddisfare le esigenze della reazione, il consumo energetico specifico si riduce di 22-128 kWh per chilogrammo.

Ciò rappresenta un enorme miglioramento nell'utilizzo complessivo dell'energia per la linea di produzione.

Comprendere i compromessi

Limitazioni batch vs. continue

Sebbene efficiente per ciclo, questo è specificamente un forno fusorio elettrico a batch.

Ciò implica tempi di inattività intrinseci tra una fusione e l'altra per il carico e lo scarico, che possono influire sulla produttività complessiva rispetto ai sistemi completamente continui.

Il risparmio energetico durante la fusione deve essere valutato rispetto alle perdite termiche che si verificano mentre il forno è inattivo tra un batch e l'altro.

Dipendenza da una temporizzazione precisa

L'efficienza di questo sistema dipende fortemente dal "coordinamento delle attrezzature".

Se il calore esterno viene applicato troppo a lungo, l'elettricità viene sprecata; se applicato troppo brevemente, la reazione si blocca.

Gli operatori devono mantenere un rigoroso controllo del processo per garantire che la transizione dal riscaldamento esterno al recupero del calore interno avvenga nel preciso punto di svolta termodinamico.

Ottimizzare la strategia di produzione

Per massimizzare i vantaggi di questa configurazione del forno, allinea i tuoi obiettivi operativi con i punti di forza dell'attrezzatura.

- Se la tua priorità principale è la stabilità del processo: Dai priorità alla capacità del forno di fornire stimolazione esterna durante le prime fasi di riduzione volatili per prevenire il fallimento della reazione.

- Se la tua priorità principale è la riduzione dei costi: Concentrati sull'ottimizzazione del punto di transizione alla fase di recupero del calore per raggiungere la fascia alta del potenziale di risparmio di 128 kWh/kg.

Il forno a tre elettrodi trasforma il processo alluminio-idrogeno da una reazione termicamente disconnessa a un ciclo coeso ed efficiente dal punto di vista energetico.

Tabella riassuntiva:

| Caratteristica | Impatto sull'efficienza | Beneficio |

|---|---|---|

| Compensazione energetica | Stimola reazioni debolmente esotermiche | Previene il blocco del processo nelle fasi iniziali |

| Recupero di calore | Cattura il calore dalle fasi successive intense | Riduce la dipendenza dalla rete elettrica esterna |

| Gestione termica | Riduce 22–128 kWh/kg di energia specifica | Significativa riduzione dei costi di produzione |

| Controllo del processo | Bilancia l'inerzia termodinamica | Garantisce cicli di reazione stabili e coesi |

Massimizza la tua efficienza termica con KINTEK

Stai cercando di ottimizzare i tuoi processi di riduzione e ridurre drasticamente il consumo energetico specifico? KINTEK fornisce la tecnologia termica all'avanguardia di cui il tuo laboratorio o impianto di produzione ha bisogno.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura, tutti completamente personalizzabili per soddisfare i tuoi requisiti termodinamici unici. Sia che tu stia bilanciando reazioni debolmente esotermiche o cercando un recupero di calore avanzato, le nostre soluzioni garantiscono precisione e stabilità.

Prendi il controllo dei tuoi costi di produzione oggi stesso. Contatta KINTEK per una consulenza personalizzata e lascia che i nostri esperti progettino il sistema di forni perfetto per la tua applicazione unica.

Guida Visiva

Riferimenti

- Gigo Jandieri, Giorgi Sakhvadze. Hydrated aluminum powder for direct alloying of steel and alloys - challenges of the future. DOI: 10.51582/interconf.19-20.03.2024.044

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a induzione a media frequenza? Sblocca il riscaldamento di precisione per le tue operazioni

- Cosa determina la profondità di riscaldamento nei processi a induzione? Frequenza del Generatore & Controllo del Materiale

- Come viene utilizzato un mini forno siviera per verificare l'efficacia riducente della polvere di idruro di alluminio? Approfondimenti di laboratorio

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione di AlCoCrFeNi2.1? Padronanza della lega ad alta entropia di precisione

- Cos'è la fusione a induzione sotto vuoto (VIM) e qual è il suo scopo principale? Ottenere la massima purezza nelle leghe metalliche

- Qual è il ruolo di un forno a induzione ad alto vuoto nelle leghe (CoCrNi)94Al3Ti3? Proteggere purezza e composizione

- Perché il gas argon ad alta purezza viene utilizzato durante la fusione delle leghe AlCoCrFeNi2.1? Garantire la massima purezza della lega

- Perché sono necessari ripetute rifusioni e capovolgimenti del lingotto in un forno ad arco sotto vuoto quando si sintetizzano leghe Ti40Zr40Mo10W10?