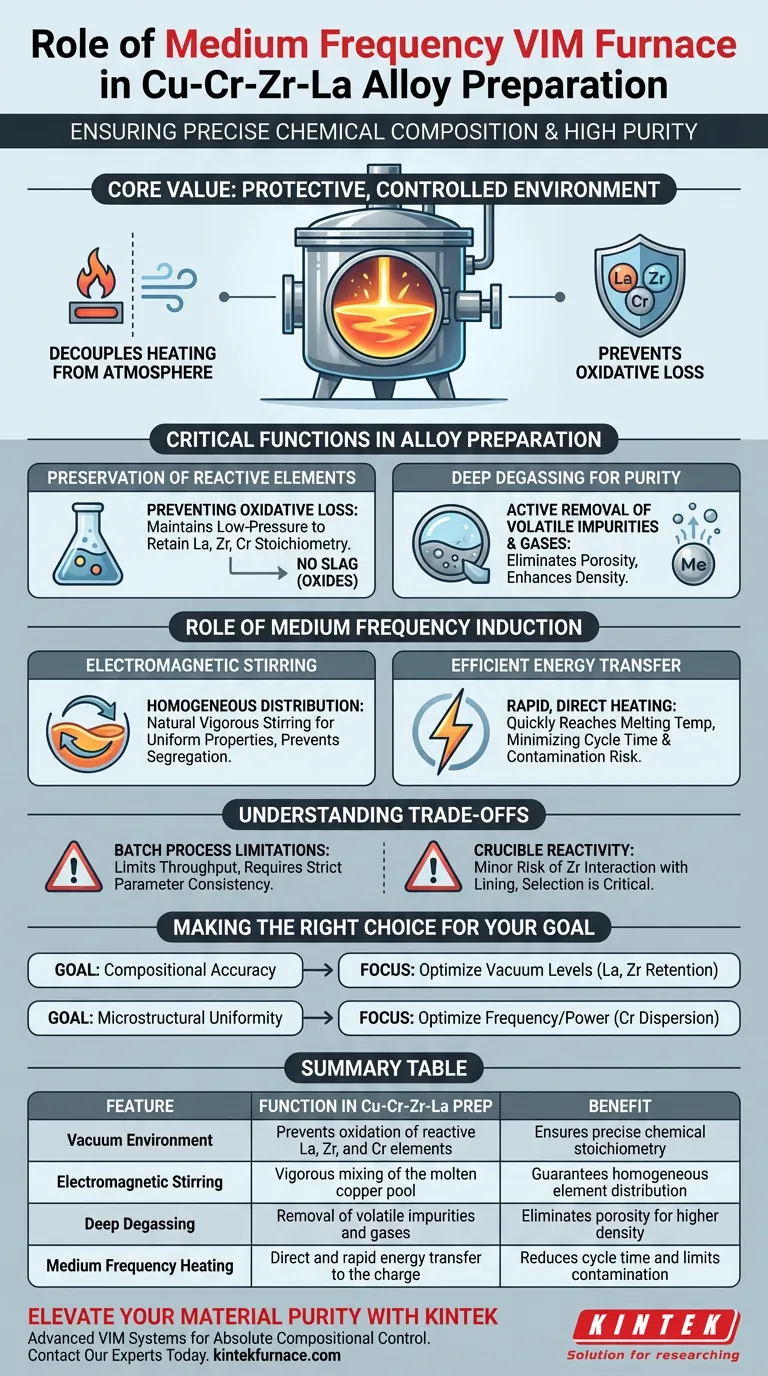

Il ruolo principale di un forno a induzione sottovuoto a media frequenza (VIM) è garantire la precisa composizione chimica e l'elevata purezza delle leghe Cu-Cr-Zr-La creando un ambiente protetto e controllato. Utilizza principi elettromagnetici per fondere e agitare il metallo, prevenendo al contempo rigorosamente il degrado degli elementi leganti reattivi.

Il valore fondamentale di questo forno risiede nella sua capacità di separare il processo di riscaldamento dalla contaminazione atmosferica. Operando sottovuoto, previene la perdita ossidativa di Lantanio, Zirconio e Cromo, garantendo che l'ingotto finale mantenga la stechiometria esatta richiesta per applicazioni ad alte prestazioni.

Funzioni critiche nella preparazione delle leghe

La preparazione di Cu-Cr-Zr-La (Rame-Cromo-Zirconio-Lantanio) è tecnicamente impegnativa a causa della reattività dei suoi componenti. Il forno affronta queste sfide attraverso tre meccanismi specifici.

Conservazione degli elementi reattivi

La sfida più significativa in questo sistema di leghe è l'elevata reattività di Lantanio (La), Zirconio (Zr) e Cromo (Cr).

Prevenzione della perdita ossidativa

Se esposti all'ossigeno a temperature di fusione, questi elementi si ossidano rapidamente. Senza un ambiente sottovuoto, quantità significative di La, Zr e Cr andrebbero perse come scorie (ossidi) anziché dissolversi nella matrice di rame. Il forno VIM mitiga questo mantenendo un ambiente a bassa pressione, garantendo che la lega finale mantenga la precisa composizione chimica desiderata dalla formulazione.

Degasaggio profondo per la purezza

L'ambiente sottovuoto svolge una funzione critica di "pulizia" nota come degasaggio. Rimuove attivamente impurità volatili e sottoprodotti gassosi dal metallo liquido. Ciò elimina il rischio di porosità nell'ingotto finale, migliorando direttamente la densità e l'integrità microstrutturale del materiale.

Il ruolo dell'induzione a media frequenza

Mentre il vuoto protegge la chimica, il meccanismo di induzione a media frequenza guida la qualità fisica della fusione.

Agitazione elettromagnetica

Il riscaldamento a induzione genera forti forze elettromagnetiche all'interno del bagno fuso. Ciò provoca un'azione di agitazione naturale e vigorosa senza la necessità di agitatori meccanici fisici. Per le leghe Cu-Cr-Zr-La, ciò garantisce una distribuzione omogenea degli elementi leganti, prevenendo la segregazione e garantendo proprietà uniformi in tutto l'ingotto.

Trasferimento efficiente di energia

L'induzione a media frequenza fornisce un riscaldamento rapido e diretto alla carica metallica. Questa efficienza consente al sistema di raggiungere rapidamente le temperature di fusione richieste, riducendo al minimo il tempo totale in cui il metallo rimane allo stato fuso. Tempi di ciclo ridotti abbassano ulteriormente il rischio di contaminazione accidentale o reazioni con il crogiolo.

Comprendere i compromessi

Sebbene il VIM sia la scelta migliore per questa lega, è importante riconoscere i vincoli operativi.

Limitazioni del processo batch

Il VIM è tipicamente un processo batch, che limita la produttività rispetto ai metodi di colata continua. Ciò richiede una rigorosa coerenza nei parametri operativi (livelli di vuoto, potenza in ingresso) da lotto a lotto per garantire la riproducibilità.

Reattività del crogiolo

Sebbene il vuoto rimuova l'aria, il metallo fuso è ancora a contatto con il rivestimento del crogiolo. Ad alte temperature, esiste un rischio minore che gli elementi reattivi (in particolare lo Zirconio) interagiscano con il materiale del crogiolo. La selezione del rivestimento refrattario corretto è critica quanto la pressione del vuoto stessa.

Fare la scelta giusta per il tuo obiettivo

L'uso di un forno VIM a media frequenza non riguarda solo la fusione; riguarda il controllo chimico.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Affidati ai livelli di vuoto per controllare rigorosamente i tassi di ritenzione di Lantanio e Zirconio, poiché questi sono i primi a ossidarsi.

- Se il tuo obiettivo principale è l'uniformità microstrutturale: Ottimizza le impostazioni di frequenza e potenza per massimizzare l'effetto di agitazione elettromagnetica, garantendo che il Cromo sia uniformemente disperso.

In definitiva, questo forno funge da strumento di purificazione, consentendoti di sintetizzare leghe di rame complesse che sarebbero impossibili da produrre in sistemi a induzione in aria aperta.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione di Cu-Cr-Zr-La | Beneficio |

|---|---|---|

| Ambiente sottovuoto | Previene l'ossidazione degli elementi reattivi La, Zr e Cr | Garantisce una stechiometria chimica precisa |

| Agitazione elettromagnetica | Mescolamento vigoroso del bagno di rame fuso | Garantisce una distribuzione omogenea degli elementi |

| Degasaggio profondo | Rimozione di impurità volatili e gas | Elimina la porosità per una maggiore densità |

| Riscaldamento a media frequenza | Trasferimento di energia diretto e rapido alla carica | Riduce il tempo di ciclo e limita la contaminazione |

Eleva la purezza dei tuoi materiali con KINTEK

La precisione è non negoziabile quando si sintetizzano leghe complesse come Cu-Cr-Zr-La. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi avanzati di Induzione Sottovuoto (VIM), oltre ai nostri forni specializzati Muffle, Tube, Rotary e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di ricerca o produzione. Garantisci un controllo compositivo assoluto e un'integrità microstrutturale nei tuoi processi ad alta temperatura.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di leghe personalizzate

Guida Visiva

Riferimenti

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il ruolo di un forno VIM-IC nella produzione di superleghe monocristalline? Padronanza dell'integrità strutturale ad alta temperatura

- Quali sono i vantaggi in termini di efficienza delle bobine a induzione collegate in parallelo? Aumenta l'utilizzo dell'energia di oltre il 20%

- Quale ruolo svolge un coperchio di crogiolo durante la fusione a induzione sotto vuoto delle leghe AlV55? Aumenta purezza e resa

- In che modo l'ambiente di raffreddamento controllato di un forno di fusione influisce sulla microstruttura degli lingotti di lega CoCuMoNiAl?

- Come fa un forno a induzione a garantire la stabilità del processo? Ottenere un'atomizzazione precisa con la tecnologia a induzione

- Qual è la funzione di un forno a induzione sottovuoto con crogiolo di rame freddo nella preparazione della lega Ti-5Al-2.5Sn?

- Qual è il ruolo di un alimentatore a riscaldamento con transistor IGBT nei processi di evaporazione per riscaldamento a induzione della polvere di magnesio? Controllo di precisione per una qualità superiore della polvere

- Qual è meglio: il forno a induzione o il forno ad arco elettrico? Lo strumento giusto per la tua missione metallurgica.