Nella sua essenza, un forno a induzione ottiene tempi di fusione più rapidi perché riscalda il metallo direttamente e internamente. A differenza dei forni tradizionali che riscaldano prima un contenitore o l'aria circostante, l'induzione utilizza un potente campo magnetico per generare calore istantaneamente all'interno del metallo stesso, eliminando il ritardo termico e accelerando drasticamente il processo.

Il vantaggio fondamentale dell'induzione è il passaggio dal riscaldamento indiretto ed esterno al riscaldamento diretto e interno. Questo principio è la fonte della sua eccezionale velocità, efficienza energetica e capacità di migliorare la qualità del metallo.

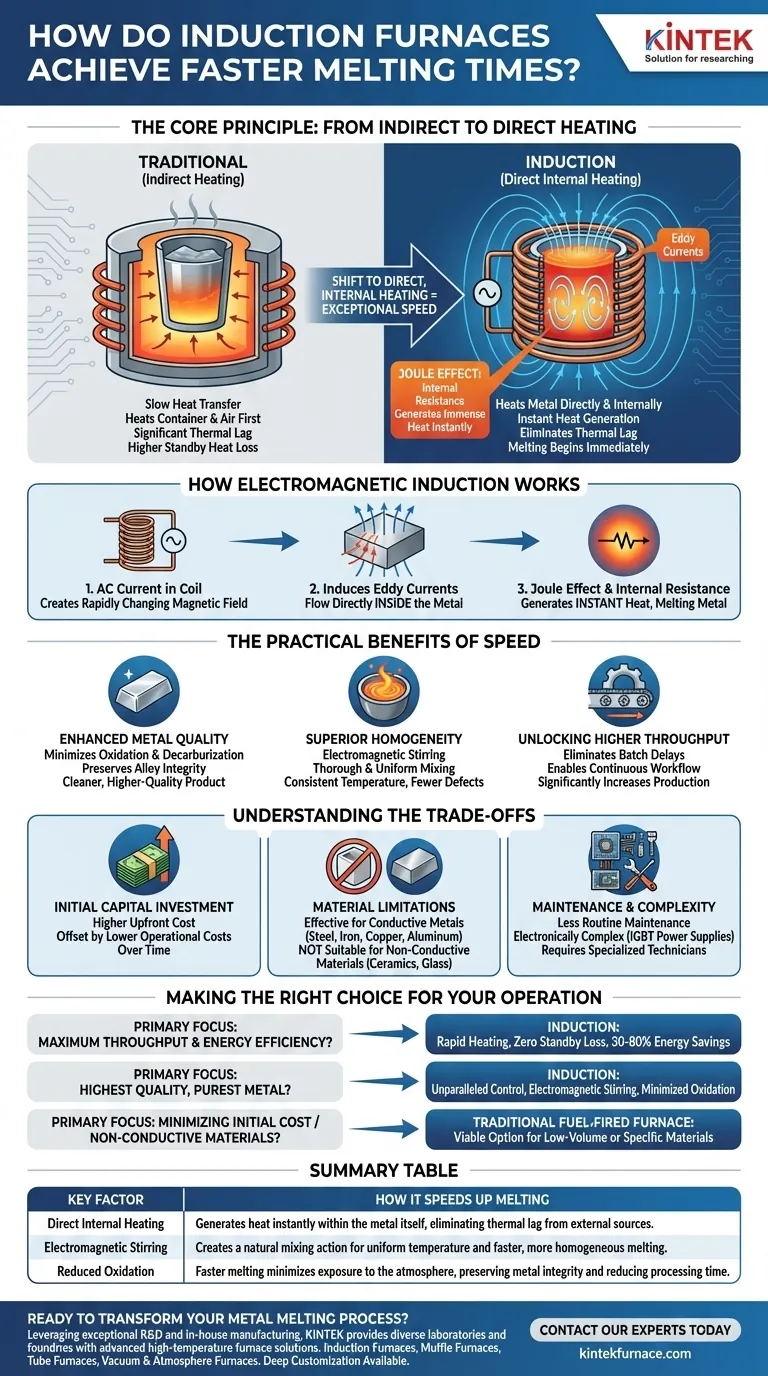

Il Principio Fondamentale: Dal Riscaldamento Indiretto a Quello Diretto

I forni tradizionali funzionano come un forno convenzionale, trasferendo lentamente il calore da una fonte esterna (come la combustione di carburante o elementi elettrici) al metallo. Il riscaldamento a induzione cambia fondamentalmente questa dinamica.

Come Funziona l'Induzione Elettromagnetica

Un forno a induzione utilizza una bobina di materiale conduttivo, tipicamente rame, attraverso la quale viene fatto passare una corrente alternata (AC) ad alta frequenza. Questo crea un potente campo magnetico in rapido cambiamento attorno alla bobina. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, induce correnti elettriche — note come correnti parassite (eddy currents) — a fluire direttamente all'interno del metallo.

Il Potere della Resistenza Interna

La naturale resistenza del metallo al flusso di queste correnti parassite genera un calore immenso quasi istantaneamente. Questo fenomeno, noto come effetto Joule, è la fonte primaria di fusione. Il calore viene generato dall'interno verso l'esterno, non dall'esterno verso l'interno.

Eliminare il Ritardo Termico

Poiché il calore viene generato all'interno del pezzo da lavorare, non c'è bisogno di aspettare che un crogiolo, una camera o l'aria circostante si riscaldino prima. Ciò elimina il ritardo termico e la perdita di calore in standby, consentendo alla fusione di iniziare nel momento in cui il sistema viene attivato. Alcuni sistemi possono portare il metallo a oltre 1093°C in meno di un secondo.

I Vantaggi Pratici della Velocità

Questo metodo di riscaldamento rapido e diretto offre vantaggi operativi significativi oltre alla semplice fusione più veloce.

Qualità del Metallo Migliorata

La velocità del riscaldamento a induzione riduce drasticamente il tempo in cui il metallo fuso è esposto all'atmosfera. Ciò minimizza l'ossidazione e altre reazioni come la decarburazione, preservando l'integrità della lega e risultando in un prodotto finale più pulito e di qualità superiore.

Omogeneità Superiore

I forti campi magnetici creano anche una naturale azione di agitazione elettromagnetica all'interno del bagno fuso. Ciò assicura che la lega sia miscelata in modo completo e uniforme, portando a una temperatura costante, una migliore rimozione delle scorie e colate con meno impurità o difetti come la porosità.

Sbloccare una Maggiore Produttività

I cicli rapidi di fusione e raffreddamento eliminano i ritardi associati alla lavorazione a lotti nei forni tradizionali. Ciò consente un flusso di lavoro continuo, permettendo che le operazioni vengano eseguite direttamente sul pavimento della fabbrica e aumentando significativamente la produttività.

Comprendere i Compromessi

Sebbene sia molto efficace, la tecnologia a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento di Capitale Iniziale

I forni a induzione spesso rappresentano un costo di capitale iniziale più elevato rispetto ai sistemi di forni più semplici alimentati a combustibile. Tuttavia, questo è spesso compensato da costi operativi inferiori nel tempo.

Limitazioni dei Materiali

Il principio fondamentale dell'induzione si basa sulla conducibilità elettrica. Il processo è altamente efficace per i metalli conduttivi come acciaio, ferro, rame e alluminio, ma non è adatto per materiali non conduttivi come ceramiche o vetro.

Manutenzione e Complessità

Sebbene richiedano meno manutenzione ordinaria e nessuna gestione del carburante, i moderni sistemi a induzione sono elettronicamente complessi. La riparazione degli alimentatori IGBT e dei sistemi di controllo richiede tecnici specializzati, il che può rappresentare un diverso tipo di dipendenza operativa rispetto alla natura meccanica dei forni più vecchi.

Fare la Scelta Giusta per la Tua Operazione

Scegliere la giusta tecnologia di fusione dipende interamente dai tuoi obiettivi operativi principali.

- Se il tuo obiettivo principale è la massima produttività ed efficienza energetica: L'induzione è il leader indiscusso grazie al suo riscaldamento rapido, alla perdita di calore in standby pari a zero e al potenziale di risparmio energetico del 30-80%.

- Se il tuo obiettivo principale è produrre metallo della massima qualità e purezza: La velocità e l'agitazione elettromagnetica dell'induzione offrono un controllo senza pari sull'ossidazione e sull'omogeneità della lega.

- Se il tuo obiettivo principale è minimizzare il costo iniziale per volumi bassi o materiali diversi: Un forno tradizionale alimentato a combustibile potrebbe rimanere un'opzione praticabile, specialmente se sono coinvolti materiali non conduttivi.

Comprendendo i principi del riscaldamento interno diretto, puoi sfruttare la tecnologia giusta per soddisfare le tue specifiche esigenze di produzione.

Tabella Riassuntiva:

| Fattore Chiave | Come Accelera la Fusione |

|---|---|

| Riscaldamento Interno Diretto | Genera calore istantaneamente all'interno del metallo stesso, eliminando il ritardo termico dalle fonti esterne. |

| Agitazione Elettromagnetica | Crea un'azione di miscelazione naturale per una temperatura uniforme e una fusione più rapida e omogenea. |

| Riduzione dell'Ossidazione | La fusione più rapida minimizza l'esposizione all'atmosfera, preservando l'integrità del metallo e riducendo i tempi di lavorazione. |

Pronto a trasformare il tuo processo di fusione dei metalli con la velocità e la precisione del riscaldamento a induzione?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a induzione, forni a muffola, forni a tubo e forni a vuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze di produzione uniche, sia che la vostra priorità sia la massima produttività, la qualità superiore del metallo o l'efficienza energetica.

Contatta oggi i nostri esperti per discutere come un forno a induzione KINTEK può accelerare le tue operazioni e migliorare la qualità del tuo prodotto finale.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5