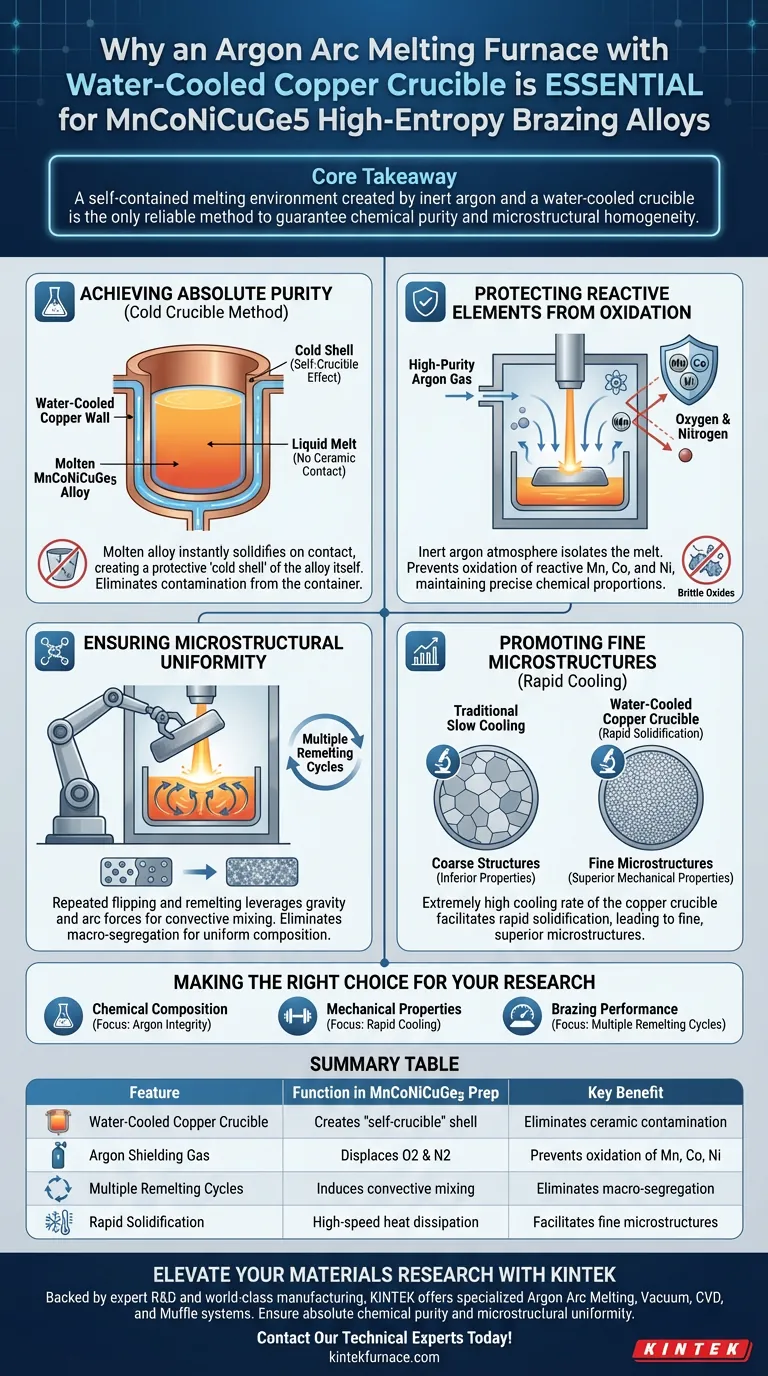

La preparazione di leghe di brasatura ad alta entropia MnCoNiCuGe5 richiede un forno ad arco di argon con un crogiolo di rame raffreddato ad acqua per garantire la purezza chimica e l'omogeneità microstrutturale. Questa specifica configurazione dell'attrezzatura è l'unico metodo affidabile per fondere elementi reattivi senza introdurre contaminanti dal recipiente di contenimento o dall'atmosfera.

Concetto Chiave: La combinazione di un'atmosfera inerte di argon e un crogiolo raffreddato ad acqua crea un ambiente di fusione "autocontenuto". Ciò impedisce alla lega di reagire con l'ossigeno o con le pareti del crogiolo, garantendo che il materiale finale mantenga le proporzioni chimiche precise necessarie per prestazioni di brasatura di alta qualità.

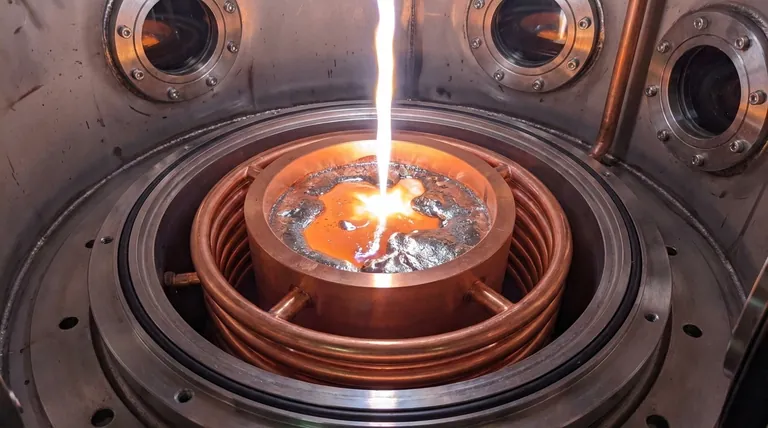

Ottenere la Purezza Assoluta tramite il Metodo del Crogiolo Freddo

L'Effetto Auto-Crogiolo

La sfida principale nella fusione di leghe ad alta entropia è impedire al metallo fuso di reagire con il contenitore. I normali crogioli ceramici possono introdurre impurità a temperature ultra-elevate.

Il crogiolo di rame raffreddato ad acqua risolve questo problema attraverso una rapida dissipazione del calore. Quando la lega fusa entra in contatto con le pareti di rame raffreddate ad acqua, si solidifica istantaneamente. Questo crea un sottile "guscio freddo" della lega stessa, che funge efficacemente da contenitore. Il fuso liquido risiede all'interno di questo guscio, senza mai toccare direttamente il rame, il che elimina la contaminazione.

Evitare il Degrado del Materiale

Per la lega MnCoNiCuGe5, il mantenimento della purezza è fondamentale per la ricerca della microstruttura dei giunti saldobrasati. Utilizzando la tecnica del crogiolo freddo, il processo garantisce che nessun ossido estraneo o particelle ceramiche migri nel fuso. Ciò fornisce una base solida e priva di contaminanti per analizzare le vere proprietà della lega.

Proteggere gli Elementi Reattivi dall'Ossidazione

Proteggere Manganese, Cobalto e Nichel

La lega contiene elementi attivi, in particolare manganese (Mn), cobalto (Co) e nichel (Ni), che sono altamente inclini all'ossidazione a temperature di fusione.

Il gas argon ad alta purezza funge da atmosfera protettiva all'interno del forno. Isola efficacemente il fuso dall'ossigeno e dall'azoto presenti nell'aria circostante. Senza questo scudo inerte, questi elementi attivi formerebbero ossidi o nitruri fragili, deviando la lega dalle sue proporzioni chimiche teoriche e rovinando la bagnabilità e la fluidità richieste per la brasatura.

Garantire l'Uniformità Microstrutturale

Eliminare la Macro-Segregazione

Le leghe ad alta entropia come MnCoNiCuGe5 sono costituite da più elementi principali che devono essere mescolati perfettamente. Il forno ad arco di argon facilita ciò attraverso molteplici cicli di rifusione.

Rovesciando e rifondendo ripetutamente l'ingotto, l'attrezzatura sfrutta la gravità e le forze dell'arco per indurre una miscelazione convettiva. Questa agitazione meccanica elimina la macro-segregazione (separazione degli elementi), garantendo che la composizione chimica sia uniforme in tutto l'ingotto.

Promuovere Microstrutture Fini

La velocità di raffreddamento influisce significativamente sulla qualità finale della lega. Il crogiolo di rame raffreddato ad acqua fornisce una velocità di raffreddamento estremamente elevata rispetto ai metodi tradizionali. Questa rapida solidificazione facilita la formazione di microstrutture solidificate fini, che generalmente mostrano proprietà meccaniche superiori rispetto alle strutture grossolane formate da un raffreddamento lento.

Comprendere i Compromessi

Sensibilità del Processo

Sebbene questo metodo offra una purezza superiore, si basa fortemente sulla precisione dell'operatore per quanto riguarda i cicli di processo. Il raggiungimento di una vera omogeneità non è automatico; richiede un regime disciplinato di molteplici operazioni di capovolgimento e rifusione. Se il numero di cicli è insufficiente, la complessa miscela di cinque elementi (Mn, Co, Ni, Cu, Ge) potrebbe non raggiungere la distribuzione uniforme necessaria, rendendo il campione inaffidabile per la ricerca.

Fare la Scelta Giusta per la Tua Ricerca

Per massimizzare la qualità della tua preparazione MnCoNiCuGe5, allinea il tuo processo ai tuoi specifici obiettivi sperimentali:

- Se il tuo focus principale è la Composizione Chimica: Dai priorità all'integrità dell'atmosfera di argon per prevenire la perdita di manganese e cobalto per ossidazione.

- Se il tuo focus principale sono le Proprietà Meccaniche: Assicurati di utilizzare le capacità di raffreddamento rapido del crogiolo di rame per generare una microstruttura fine e uniforme.

- Se il tuo focus principale sono le Prestazioni di Brasatura: Aderisci rigorosamente a molteplici cicli di rifusione per garantire l'omogeneità richiesta per una fluidità e una bagnabilità costanti.

Il successo nella ricerca sulle leghe ad alta entropia non dipende solo dalla fusione del metallo, ma dal controllo rigoroso dell'ambiente termico e chimico durante la fase liquida.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Preparazione di MnCoNiCuGe5 | Beneficio Chiave |

|---|---|---|

| Crogiolo di Rame Raffreddato ad Acqua | Crea un guscio "auto-crogiolo" | Elimina la contaminazione da ceramica e le impurità chimiche. |

| Gas di Protezione Argon | Sposta ossigeno e azoto | Previene l'ossidazione di elementi reattivi come Mn, Co e Ni. |

| Molteplici Cicli di Rifusione | Induce miscelazione convettiva | Elimina la macro-segregazione per l'omogeneità chimica. |

| Rapida Solidificazione | Dissipazione del calore ad alta velocità | Facilita microstrutture fini e proprietà meccaniche superiori. |

Migliora la Tua Ricerca sui Materiali con KINTEK

La precisione nella sintesi di leghe ad alta entropia (HEA) inizia con l'ambiente termico giusto. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati di Fusione ad Arco di Argon, Vuoto, CVD e Forni a Muffola progettati per soddisfare le rigorose esigenze della metallurgia avanzata.

Che tu stia sviluppando leghe di brasatura MnCoNiCuGe5 o composizioni HEA personalizzate, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di ricerca uniche. Garantisci purezza chimica assoluta e uniformità microstrutturale in ogni fusione.

Pronto a ottimizzare la tua preparazione di leghe? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è lo svantaggio di un forno a induzione? La sua limitazione fondamentale nella raffinazione dei metalli

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione delle leghe Ti-6Al-4V e Ti-6Al-7Nb?

- Qual è la funzione di un forno a induzione sottovuoto con crogiolo di rame freddo nella preparazione della lega Ti-5Al-2.5Sn?

- Cos'è la brasatura a induzione e dove viene utilizzata? Sblocca giunzioni metalliche veloci e precise per l'industria

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Quali fattori dovrebbero essere considerati nella scelta di un crogiolo di grafite per un forno a induzione? Garantire la purezza della fusione e la sicurezza

- Come il sistema di controllo di un forno a induzione migliora il funzionamento? Aumenta l'efficienza e la precisione nella fusione dei metalli

- Qual è la funzione principale di una bobina a induzione? Padronanza della conversione di energia elettromagnetica per la fusione rapida dei metalli