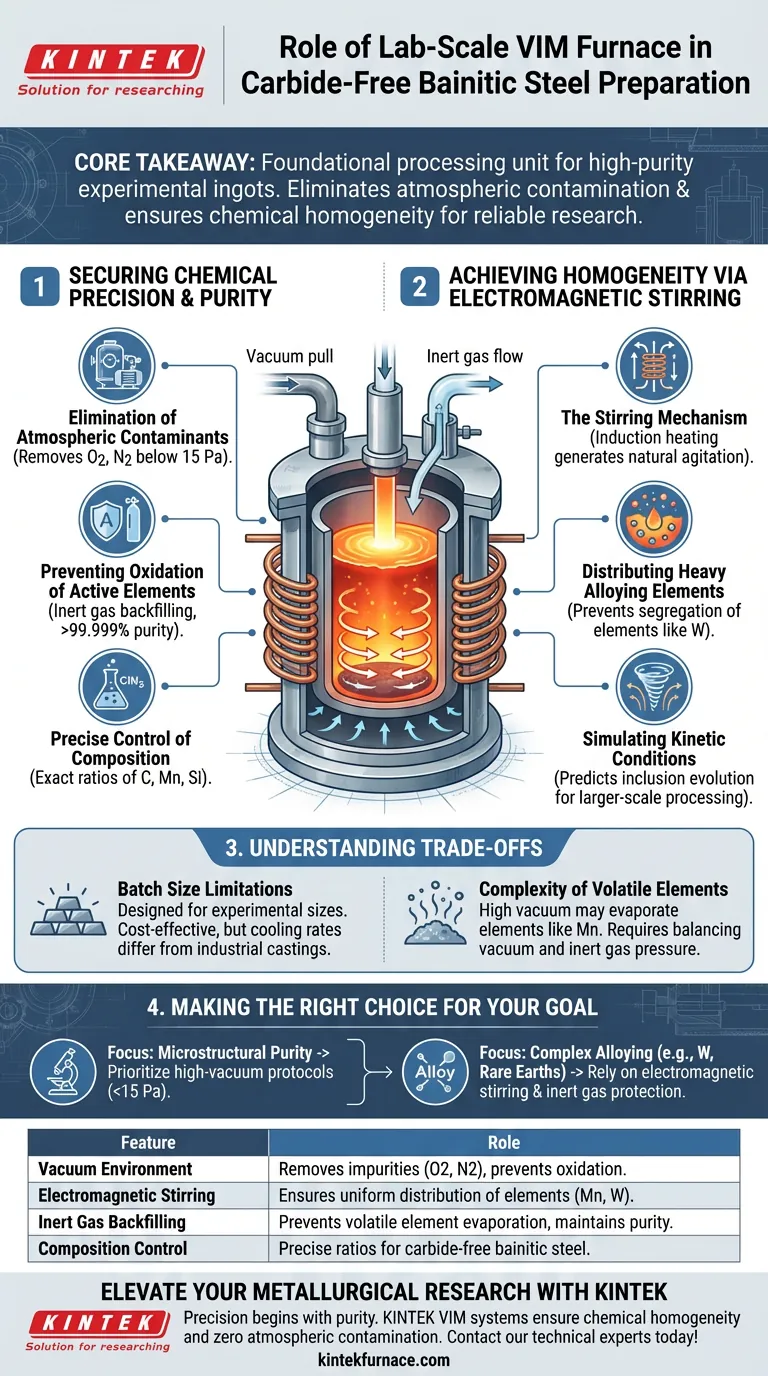

Il ruolo di un forno a induzione sotto vuoto (VIM) su scala di laboratorio è quello di servire come unità di processo fondamentale per la creazione di lingotti sperimentali di acciaio ad alta purezza. Fondendo le materie prime in un ambiente controllato di vuoto o gas inerte, il forno previene l'ossidazione e garantisce la precisa composizione chimica necessaria per sviluppare acciaio bainitico privo di carburi.

Concetto chiave L'affidabilità della ricerca sull'acciaio bainitico privo di carburi dipende interamente dalla qualità del lingotto iniziale. Il forno VIM elimina la contaminazione atmosferica e utilizza l'agitazione elettromagnetica per garantire l'omogeneità chimica e la purezza necessarie per studi accurati sulla trasformazione microstrutturale.

Garantire precisione chimica e purezza

Eliminazione dei contaminanti atmosferici

La funzione principale del forno VIM è quella di isolare l'acciaio fuso dall'atmosfera ambiente. Utilizzando pompe meccaniche per ridurre la pressione della camera (spesso inferiore a 15 Pa), il processo rimuove efficacemente i gas impuri come ossigeno e azoto.

Prevenzione dell'ossidazione di elementi attivi

La fusione ad alta temperatura in un'atmosfera aperta porta tipicamente alla rapida ossidazione degli elementi leganti. Il forno VIM mitiga questo problema mantenendo il vuoto o riempiendo la camera con argon ad alta purezza (purezza >99,999%).

Controllo preciso della composizione

Lo sviluppo di acciaio bainitico privo di carburi richiede rapporti esatti di carbonio, manganese e silicio per sopprimere la precipitazione della cementite. L'ambiente controllato minimizza la perdita di elementi, garantendo che la composizione chimica finale corrisponda al progetto teorico.

Raggiungere l'omogeneità tramite agitazione elettromagnetica

Il meccanismo di agitazione

Oltre alla semplice fusione, il forno utilizza la fisica del riscaldamento a induzione per generare un effetto di agitazione elettromagnetica. Questa agitazione naturale promuove la distribuzione uniforme dei componenti liquidi all'interno della massa fusa.

Distribuzione di elementi leganti pesanti

In chimiche di acciaio complesse, elementi con elevate differenze di densità, come il tungsteno, possono depositarsi o segregarsi. L'agitazione elettromagnetica forza questi elementi pesanti a mescolarsi accuratamente, prevenendo difetti di segregazione nel lingotto solidificato.

Simulazione di condizioni cinetiche

L'azione di agitazione fa più che mescolare; simula le condizioni cinetiche necessarie per studiare l'evoluzione delle inclusioni. Ciò consente ai ricercatori di prevedere come si comporteranno le inclusioni non metalliche durante l'elaborazione su scala più ampia.

Comprensione dei compromessi

Limitazioni delle dimensioni dei lotti

Essendo un dispositivo "su scala di laboratorio", questo forno è progettato per piccoli lingotti sperimentali. Sebbene ciò consenta iterazioni economiche, i tassi di raffreddamento e le strutture di solidificazione possono differire da quelli osservati nelle fusioni industriali massive.

Complessità degli elementi volatili

Mentre il vuoto previene l'ossidazione, alti livelli di vuoto possono occasionalmente causare l'evaporazione di elementi altamente volatili come il manganese. Gli operatori devono bilanciare attentamente la pressione del vuoto con il riempimento di gas inerte (ad esempio, a 500 mbar) per trattenere questi elementi escludendo l'ossigeno.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno VIM su scala di laboratorio per la tua ricerca, allinea i parametri del tuo processo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza microstrutturale: Dai priorità ai protocolli ad alto vuoto (<15 Pa) per massimizzare la rimozione delle inclusioni di ossigeno e azoto.

- Se il tuo obiettivo principale è la lega complessa (ad es. Tungsteno/Terre Rare): Affidati alla capacità di agitazione elettromagnetica e alla protezione con gas inerte per garantire una distribuzione omogenea senza perdite dovute all'ossidazione.

Il forno VIM non è solo uno strumento di fusione; è lo strumento di precisione che stabilisce la qualità di base per tutti i successivi trattamenti termici e analisi delle proprietà del materiale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione dell'acciaio bainitico privo di carburi |

|---|---|

| Ambiente sottovuoto | Rimuove impurità (O2, N2) e previene l'ossidazione di elementi attivi. |

| Riempimento con gas inerte | Garantisce la distribuzione uniforme di elementi leganti pesanti (Mn, W). |

| Riempimento con gas inerte | Previene l'evaporazione di elementi volatili mantenendo la purezza. |

| Controllo della composizione | Rapporti precisi degli elementi per sopprimere la precipitazione della cementite. |

Eleva la tua ricerca metallurgica con KINTEK

La precisione nell'acciaio bainitico privo di carburi inizia con la purezza del tuo lingotto. KINTEK fornisce forni ad alta temperatura da laboratorio all'avanguardia, inclusi sistemi avanzati di fusione a induzione sotto vuoto (VIM), progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Supportate da R&S esperta e produzione di livello mondiale, le nostre soluzioni personalizzabili - dai forni a muffola e a tubo ai sistemi sottovuoto e CVD - garantiscono che la tua ricerca si basi su un fondamento di omogeneità chimica e zero contaminazione atmosferica.

Pronto a ottimizzare il trattamento termico del tuo laboratorio? Contatta oggi i nostri esperti tecnici per discutere i requisiti specifici del tuo progetto e scoprire come KINTEK può migliorare lo sviluppo dei tuoi materiali.

Guida Visiva

Riferimenti

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'applicazione del forno a induzione? Fondere il metallo con purezza ed efficienza ineguagliabili

- Perché i forni a induzione sono popolari per la produzione di leghe? Ottieni Omogeneità ed Efficienza Superiori nelle Leghe

- Che ruolo svolge la bobina di induzione in un forno a fusione a induzione? È il motore di una fusione efficiente

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come influisce la temperatura di Curie sul riscaldamento a induzione? Controllo principale per un trattamento termico efficiente

- Cosa rende i forni a crogiolo di grafite adatti per applicazioni ad alta temperatura? Sblocca precisione e purezza

- Come contribuisce il riscaldamento a induzione alla pirolisi? Sblocca precisione ed efficienza nella lavorazione della biomassa

- Quali passaggi sono coinvolti nella creazione di gioielli di alta qualità utilizzando un forno a induzione sottovuoto? Padroneggiare Purezza e Consistenza