Per i processi metallurgici ad alta temperatura, il gas più comune utilizzato per fornire un'atmosfera inerte è l'Argon (Ar). Il suo scopo principale è quello di spostare l'ossigeno e altri gas reattivi dall'ambiente, prevenendo così la formazione di ossidi indesiderati sulla superficie del metallo. In alcuni casi, vengono utilizzate anche miscele contenenti idrogeno per creare un'atmosfera riducente.

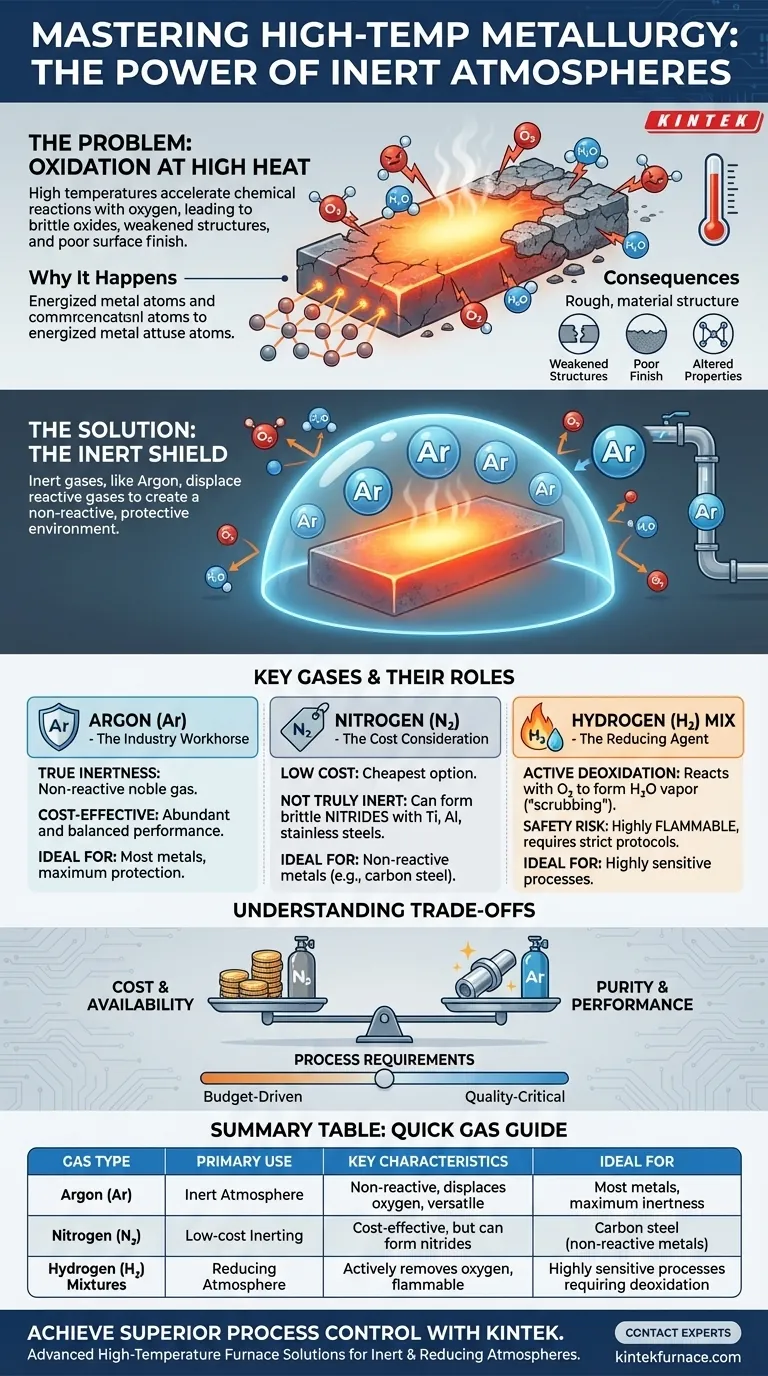

La sfida principale nella metallurgia ad alta temperatura non è il calore in sé, ma le reazioni chimiche accelerate che esso provoca, principalmente con l'ossigeno nell'aria. La soluzione è creare uno scudo gassoso protettivo non reattivo (inerte), prevenendo difetti costosi come l'ossidazione e garantendo l'integrità del prodotto finale.

Il problema fondamentale: l'ossidazione ad alte temperature

Perché i metalli si ossidano

A temperatura ambiente, la maggior parte dei metalli è relativamente stabile. Quando la temperatura aumenta drasticamente durante processi come la saldatura, la fusione o il trattamento termico, gli atomi del metallo diventano altamente energizzati. Questa energia accelera drasticamente il loro tasso di reazione con l'ossigeno presente nell'aria ambiente.

Questa reazione chimica porta alla formazione di ossidi metallici sulla superficie del pezzo.

Le conseguenze dell'ossidazione

Gli strati di ossido sono tipicamente fragili, sfaldati e hanno scarse proprietà meccaniche. La loro presenza può portare a una serie di problemi:

- Strutture indebolite: Nella saldatura, gli ossidi possono rimanere intrappolati nel bagno di saldatura, creando inclusioni che compromettono la resistenza del giunto.

- Scarsa finitura superficiale: L'ossidazione lascia una superficie scolorita e ruvida, che spesso richiede processi di pulizia secondari costosi e dispendiosi in termini di tempo.

- Proprietà del materiale alterate: La formazione di uno strato di ossido consuma il metallo base e può modificare le proprietà chimiche e fisiche della superficie del componente.

Creazione dello scudo protettivo: atmosfere inerti vs. riducenti

Per prevenire l'ossidazione, i gas reattivi—principalmente ossigeno e vapore acqueo—devono essere rimossi dalle immediate vicinanze del metallo caldo. Ciò si ottiene inondando l'area con un gas protettivo.

Il ruolo di un'atmosfera inerte

Un'atmosfera inerte funziona sul principio dello spostamento. Gas come l'Argon sono più pesanti dell'aria e chimicamente non reattivi. Quando vengono pompati nella zona di lavorazione, spingono fisicamente l'aria più leggera e ricca di ossigeno lontano dalla superficie del metallo.

Poiché il gas inerte non si legherà chimicamente con il metallo anche a temperature estreme, crea uno scudo perfetto e non reattivo.

Argon: il cavallo di battaglia dell'industria

L'Argon è la scelta preferita per la maggior parte delle applicazioni di inertizzazione per due motivi principali:

- Vera inerzia: Essendo un gas nobile, l'Argon è estremamente non reattivo e non formerà composti con altri elementi in quasi tutte le condizioni metallurgiche.

- Costo-efficacia: Sebbene più costoso dell'azoto, l'Argon è molto più abbondante e più economico di altri gas nobili come l'Elio, rendendolo l'equilibrio ideale tra prestazioni e costi.

Un'alternativa: atmosfere riducenti

A volte, un'atmosfera puramente inerte è integrata o sostituita da un'atmosfera riducente, che spesso coinvolge l'Idrogeno (H₂), tipicamente miscelato in piccole percentuali con l'Argon.

A differenza dell'Argon, che è passivo, l'Idrogeno è chimicamente attivo. Reagisce aggressivamente con qualsiasi ossigeno presente nell'atmosfera per formare acqua (H₂O), che viene poi trasportata via come vapore. Questo processo "depura" o riduce attivamente la quantità di ossigeno, offrendo un ulteriore strato di protezione contro l'ossidazione.

Comprendere i compromessi

La scelta del gas giusto è una decisione critica basata sul metallo specifico, sulla temperatura del processo e sul budget.

Costo vs. Purezza

Il compromesso principale è spesso il costo. L'azoto è il gas protettivo più economico, ma come discusso di seguito, non è sempre adatto. L'Argon è il passo successivo in termini di prezzo, offrendo una vera inerzia per una gamma più ampia di applicazioni. La purezza richiesta del gas influisce anche in modo significativo sul costo; una maggiore purezza significa una migliore protezione ma a un costo più elevato.

La considerazione dell'azoto

L'Azoto (N₂) è spesso considerato per l'inertizzazione grazie al suo basso costo e alla relativa mancanza di reattività. Tuttavia, non è un gas veramente inerte.

Alle alte temperature riscontrate in molti processi metallurgici, l'azoto può reagire con alcuni metalli—in particolare titanio, alluminio e alcuni acciai inossidabili—per formare composti duri e fragili chiamati nitruri. Questo può essere altrettanto dannoso quanto l'ossidazione, rendendo l'azoto inadatto per molte applicazioni critiche.

Sicurezza e manipolazione

Mentre Argon e Azoto sono sicuri da maneggiare (sebbene siano asfissianti in spazi confinati), le atmosfere contenenti Idrogeno introducono un nuovo rischio: l'infiammabilità. L'idrogeno è altamente infiammabile e richiede attrezzature specializzate, sistemi di rilevamento delle perdite e rigorosi protocolli di sicurezza per gestire i rischi di esplosione.

Fare la scelta giusta per il tuo processo

La selezione di un'atmosfera di gas protettivo deve allinearsi direttamente con il tuo materiale, il budget e i requisiti di qualità.

- Se il tuo obiettivo principale è la massima inerzia e versatilità: Usa Argon ad alta purezza, poiché è non reattivo con praticamente tutti i metalli a qualsiasi temperatura.

- Se il tuo obiettivo principale è l'efficienza dei costi su metalli non reattivi: L'azoto può essere un'opzione valida per materiali come l'acciaio al carbonio, ma devi verificarne la compatibilità per evitare la formazione di nitruri.

- Se il tuo obiettivo principale è la deossidazione attiva per un processo altamente sensibile: Una miscela di Argon e Idrogeno è estremamente efficace ma richiede un'attenta gestione dei rischi di infiammabilità associati.

In definitiva, la selezione dell'atmosfera corretta è un passo fondamentale per controllare la qualità e l'integrità del tuo prodotto metallurgico finale.

Tabella riassuntiva:

| Tipo di gas | Uso primario | Caratteristiche chiave | Ideale per |

|---|---|---|---|

| Argon (Ar) | Atmosfera inerte | Non reattivo, sposta l'ossigeno, versatile | La maggior parte dei metalli, massima inerzia |

| Azoto (N₂) | Inertizzazione a basso costo | Costo-efficace, ma può formare nitruri | Acciaio al carbonio (metalli non reattivi) |

| Miscele di Idrogeno (H₂) | Atmosfera riducente | Rimuove attivamente l'ossigeno, infiammabile | Processi altamente sensibili che richiedono deossidazione |

Hai problemi con l'ossidazione o risultati incoerenti nei tuoi processi ad alta temperatura? Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi forni a muffola, a tubo, rotativi e a vuoto e atmosfera, sono progettate per funzionare perfettamente con atmosfere inerti e riducenti. Le nostre profonde capacità di personalizzazione assicurano che il tuo forno sia perfettamente configurato per i tuoi requisiti specifici di gas e applicazioni metallurgiche. Contatta i nostri esperti oggi per ottenere un controllo di processo e una qualità del prodotto superiori.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni