In sostanza, un'atmosfera inerte previene l'ossidazione privando la reazione chimica del suo ingrediente chiave: l'ossigeno. Eliminando attivamente un ambiente e sostituendo l'aria circostante con un gas non reattivo—il più comunemente azoto o argon—si crea uno scudo protettivo. Questo scudo sposta fisicamente l'ossigeno, rendendo impossibile l'inizio della reazione di ossidazione e preservando così l'integrità del materiale o del processo.

L'ossidazione è una reazione chimica che richiede sia un materiale che funga da combustibile sia un ossidante, che tipicamente è l'ossigeno. Un'atmosfera inerte è uno strumento per rimuovere con precisione l'ossidante dall'equazione, garantendo il controllo sull'integrità del materiale durante processi sensibili.

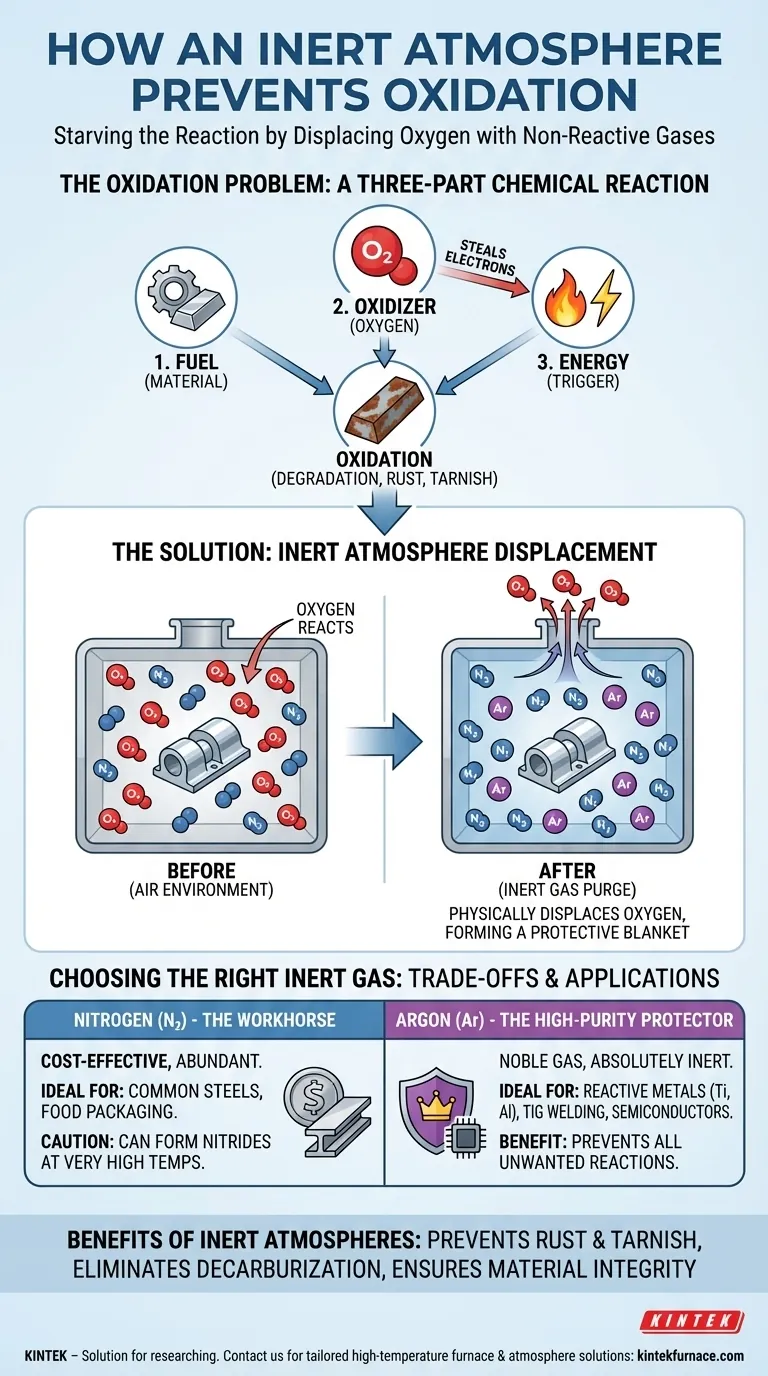

La Chimica dell'Ossidazione: Un Problema in Tre Parti

Per capire come funziona un'atmosfera inerte, devi prima capire cosa stai cercando di prevenire. L'ossidazione è un processo chimico che degrada i materiali, ma dipende dalla presenza di alcuni componenti chiave.

Il Ruolo dell'Ossidante (Ossigeno)

L'ossigeno è un elemento altamente reattivo. A causa della sua struttura atomica, ha una forte tendenza a "rubare" elettroni da altre sostanze. Questo processo di perdita di elettroni è ciò che chiamiamo ossidazione.

In termini comuni, questa reazione si manifesta come ruggine sul ferro, ossidazione sull'argento o anche l'imbrunimento di una mela tagliata.

Il Ruolo del Materiale (Il "Combustibile")

Il materiale che stai cercando di proteggere—che sia metallo fuso, un composto chimico o un componente elettronico sensibile—agisce come combustibile per la reazione. I suoi atomi sono quelli che cedono elettroni all'ossigeno.

Senza un materiale suscettibile all'ossidazione, l'ossigeno non ha nulla con cui reagire.

Il Ruolo dell'Energia (Il Catalizzatore)

Sebbene l'ossidazione possa avvenire lentamente a temperatura ambiente, processi come la saldatura, la stampa 3D o il trattamento termico aggiungono energia significativa sotto forma di calore. Questa energia funge da potente catalizzatore, accelerando drasticamente il tasso di ossidazione e causando gravi danni in pochi secondi.

Come un'Atmosfera Inerte Interrompe la Reazione

Un'atmosfera inerte è una soluzione ingegnerizzata che interviene in questo processo rimuovendo uno dei componenti critici.

Il Principio di Spostamento

Il meccanismo fondamentale è lo spostamento fisico. Inondando una camera sigillata o un'area localizzata con un gas inerte, si spingono fisicamente fuori strada le molecole di ossigeno più leggere.

Questo processo, spesso chiamato spurgatura (purging), continua fino a quando la concentrazione di ossigeno è così bassa che l'ossidazione non può verificarsi in modo significativo. Un flusso continuo a bassa pressione può quindi creare una "coperta" che impedisce a nuovo ossigeno di entrare nell'area di lavoro.

La Natura dei Gas Inerti

Gas come l'azoto (N₂) e l'argon (Ar) sono definiti "inerti" perché sono chimicamente stabili. I loro atomi hanno un guscio elettronico esterno completo, il che significa che non hanno alcuna intenzione di condividere, guadagnare o perdere elettroni.

A differenza dell'ossigeno reattivo, questi gas non interagiranno con il tuo materiale, nemmeno ad alte temperature. Servono semplicemente come segnaposto neutri e non reattivi che occupano lo spazio che altrimenti sarebbe occupato dall'ossigeno.

Prevenire Reazioni Secondarie

Oltre alla semplice ossidazione, un'atmosfera inerte può prevenire altre reazioni indesiderate. Ad esempio, nel trattamento termico dell'acciaio, previene la decarburazione—la perdita di carbonio dalla superficie dell'acciaio—che altrimenti verrebbe estratta reagendo con l'ossigeno.

Comprendere i Compromessi: Scegliere il Gas Giusto

Sebbene il principio sia semplice, la scelta del gas inerte comporta un bilanciamento tra costo e purezza chimica. Non tutti i gas inerti sono ugualmente inerti in tutte le condizioni.

Azoto: Il Cavallo di Battaglia

L'azoto è la scelta più comune ed economica per creare un'atmosfera inerte. Costituisce circa il 78% dell'aria che respiriamo ed è facilmente separabile per uso industriale.

Per la stragrande maggioranza delle applicazioni, come il trattamento termico di acciai comuni o l'imballaggio alimentare, l'azoto fornisce un'eccellente protezione contro l'ossidazione. Tuttavia, a temperature molto elevate, può reagire con alcuni metalli come titanio, alluminio e magnesio per formare nitruri, che possono rendere il materiale fragile.

Argon: Il Protettore ad Alta Purezza

L'argon è un gas nobile, il che lo rende significativamente più inerte dell'azoto. Non reagirà con nessun altro elemento, nemmeno sotto calore e pressione estremi.

Questa inerzia assoluta lo rende la scelta obbligata per i processi che coinvolgono metalli altamente reattivi, come la saldatura TIG di titanio o alluminio. Viene utilizzato anche in applicazioni high-tech come la produzione di semiconduttori, dove anche la minima contaminazione può rovinare un componente. Questo maggiore grado di protezione ha un costo superiore.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalla sensibilità del tuo materiale e dalle esigenze del tuo processo.

- Se la tua priorità è l'efficacia in termini di costi per applicazioni generiche: L'azoto è quasi sempre la scelta più economica ed efficace per prevenire l'ossidazione su acciai comuni e la maggior parte dei materiali.

- Se la tua priorità è la massima protezione per metalli reattivi o processi ad alta purezza: L'argon è la scelta superiore, poiché la sua completa inerzia previene reazioni secondarie indesiderate come la nitrurazione a temperature estreme.

- Se la tua priorità è la manipolazione di elettronica sensibile o analisi scientifiche: L'argon ad alta purezza è essenziale per garantire un ambiente completamente non reattivo ed evitare qualsiasi contaminazione del campione.

Comprendendo che un'atmosfera inerte è uno strumento per rimuovere l'ossigeno, puoi scegliere con sicurezza il gas giusto per proteggere l'integrità del tuo materiale e garantire il successo del processo.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Meccanismo | Sposta l'ossigeno con gas non reattivi come azoto o argon per arrestare le reazioni di ossidazione. |

| Gas Comuni | Azoto (economico), Argon (alta purezza per metalli reattivi). |

| Applicazioni | Saldatura, stampa 3D, trattamento termico, produzione di semiconduttori. |

| Vantaggi | Previene ruggine, ossidazione, decarburazione; assicura l'integrità del materiale in processi sensibili. |

Proteggi i tuoi materiali con precisione! Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce ai diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di profonda personalizzazione per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia trattando metalli reattivi o necessiti di una prevenzione dell'ossidazione economica, la nostra esperienza assicura prestazioni ottimali. Contattaci oggi stesso per discutere come possiamo migliorare il tuo processo con soluzioni su misura per atmosfere inerti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale