Oltre alla lavorazione del litio, i forni rotanti indiretti sono eccezionalmente versatili per il trattamento termico di un'ampia gamma di materiali in cui la purezza del prodotto e il controllo atmosferico sono fondamentali. Il loro design unico li rende adatti per processi che coinvolgono materiali di alto valore come elementi delle terre rare, catalizzatori e vari ossidi metallici, nonché per specifiche applicazioni ambientali come la pirolisi.

La decisione di utilizzare un forno rotante indiretto è dettata meno dal materiale specifico e più dai requisiti di processo. Sono la soluzione ideale quando è necessario impedire il contatto tra il materiale e i gas di combustione, richiedere un'atmosfera specifica inerte o reattiva, o necessitare di un controllo della temperatura eccezionalmente preciso.

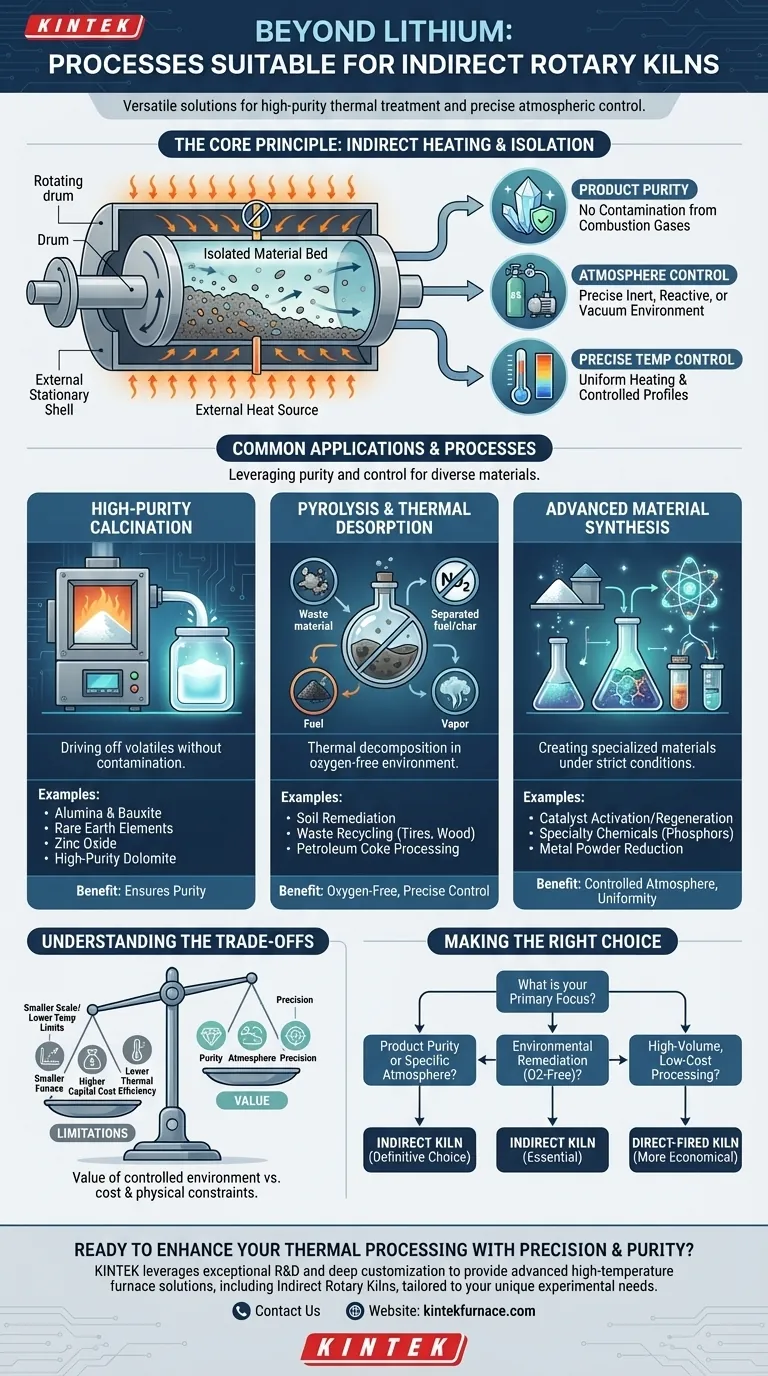

Il Principio Fondamentale: Quando Scegliere un Forno Indiretto

La differenza fondamentale tra un forno diretto e un forno indiretto è il modo in cui viene applicato il calore. In un forno indiretto, il tamburo rotante viene riscaldato dall'esterno, trasferendo energia attraverso la parete del guscio al materiale all'interno. Questo design crea un ambiente interno completamente isolato.

Per Evitare la Contaminazione del Prodotto

Il motivo più comune per scegliere un forno indiretto è mantenere la purezza del prodotto. Poiché il materiale non entra mai in contatto con la fiamma o i gas di scarico della fonte di calore, non c'è rischio di contaminazione da sottoprodotti della combustione come zolfo o cenere.

Questo è fondamentale per materiali di alto valore come catalizzatori, fosfori, titanati e alcuni composti chimici in cui anche tracce di impurità possono rovinare il prodotto finale.

Per Controllare l'Atmosfera di Processo

La camera isolata di un forno indiretto consente di controllare con precisione l'atmosfera interna. È possibile operare sotto vuoto, introdurre un gas inerte come l'azoto per prevenire l'ossidazione, o utilizzare un gas reattivo per specifici processi chimici.

Questa capacità è essenziale per la pirolisi (decomposizione termica in assenza di ossigeno), alcuni tipi di arrostimento minerale e l'attivazione di catalizzatori sensibili.

Per Ottenere un Controllo Preciso della Temperatura

Il riscaldamento esterno del guscio fornisce un trasferimento di calore altamente uniforme e controllato al letto del materiale. Ciò previene i punti caldi localizzati e consente profili di temperatura molto precisi lungo la lunghezza del forno.

Questo livello di controllo è necessario per materiali con finestre di lavorazione ristrette o per applicazioni di termoindurimento in cui proprietà costanti sono fondamentali.

Applicazioni e Processi Comuni

Sulla base di questi principi, i forni indiretti eccellono in diverse aree chiave oltre alla lavorazione del litio.

Calcinazione ad Alta Purezza

La calcinazione è il processo di riscaldamento di un solido ad alta temperatura per eliminare componenti volatili, come acqua o anidride carbonica. L'uso di un forno indiretto assicura che il prodotto calcinato risultante, come la soda calcinata o la magnesite, sia privo di contaminanti da combustione.

Questo metodo è frequentemente utilizzato per:

- Allumina e Bauxite

- Fosfati ed Elementi delle Terre Rare

- Dolomite e Calcare (per applicazioni ad alta purezza)

- Ossido di Zinco

Pirolisi e Desorbimento Termico

Questi processi richiedono un ambiente privo di ossigeno, rendendo i forni indiretti l'unica opzione continua praticabile. La pirolisi viene utilizzata per decomporre termicamente materiali organici, mentre il desorbimento termico viene utilizzato per vaporizzare i contaminanti da una matrice solida.

Le applicazioni chiave includono:

- Bonifica del Suolo: Rimozione di contaminanti come idrocarburi di petrolio dal suolo.

- Riciclo dei Rifiuti: Conversione di legno di scarto, pneumatici usati o fanghi di depurazione in combustibile o carbone.

- Lavorazione del Coke di Petrolio: Rimozione di volatili residui per creare un prodotto di carbonio più puro.

Sintesi di Materiali Avanzati

La produzione di molti materiali avanzati richiede ambienti di lavorazione puliti e condizioni atmosferiche specifiche che solo un forno indiretto può fornire.

Ciò include la sintesi e l'attivazione di:

- Catalizzatori: Attivazione o rigenerazione di catalizzatori senza avvelenarli.

- Prodotti Chimici Speciali: Produzione di titanati, fosfori e ferriti ad alta purezza.

- Polveri Metalliche: Riduzione di ossidi metallici a polveri metalliche pure in atmosfera controllata.

Comprendere i Compromessi

Sebbene potenti, i forni indiretti non sono la soluzione universale. Il loro design presenta limitazioni specifiche che devono essere considerate.

Limitazioni su Scala e Temperatura

La necessità di riscaldare esternamente il guscio del forno crea un'immensa sollecitazione meccanica sul metallo ad alte temperature. Questo vincolo pratico significa che i forni indiretti hanno generalmente un diametro inferiore e una temperatura operativa massima più bassa rispetto alle loro controparti a fuoco diretto.

Costi di Capitale Più Elevati

Il forno esterno, le guarnizioni specializzate e spesso la necessità di gusci in leghe ad alta temperatura rendono i forni indiretti più costosi da costruire rispetto ai forni a fuoco diretto di capacità simile.

Efficienza Termica

Il trasferimento di calore attraverso un guscio metallico spesso è intrinsecamente meno efficiente rispetto al passaggio diretto di gas caldi attraverso e sopra il letto del materiale. Sebbene le caratteristiche di progettazione possano migliorare l'efficienza, i forni indiretti possono avere un consumo energetico più elevato per una data produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno corretta richiede di abbinare le tue esigenze di processo ai punti di forza fondamentali dell'apparecchiatura.

- Se il tuo obiettivo principale è la purezza del prodotto o richiede un'atmosfera specifica: Un forno indiretto è la scelta definitiva per materiali come catalizzatori, prodotti chimici speciali o per processi come la pirolisi.

- Se il tuo obiettivo principale è la lavorazione ad alto volume e a basso costo: Un forno a fuoco diretto è probabilmente più economico per materiali robusti come cemento, calcare o aggregati leggeri dove il contatto diretto con i gas di scarico è accettabile.

- Se il tuo obiettivo principale è la bonifica ambientale: Un forno indiretto è essenziale per processi privi di ossigeno come il desorbimento termico del suolo o la pirolisi dei materiali di scarto.

In ultima analisi, la scelta dipende dal fatto che il valore di un ambiente controllato e privo di contaminazione superi il costo più elevato e le limitazioni fisiche del design indiretto.

Tabella Riepilogativa:

| Tipo di Processo | Applicazioni Chiave | Vantaggi Primari |

|---|---|---|

| Calcinazione ad Alta Purezza | Allumina, Elementi delle Terre Rare, Ossido di Zinco | Evita la contaminazione, garantisce la purezza |

| Pirolisi e Desorbimento Termico | Bonifica del suolo, riciclo dei rifiuti, coke di petrolio | Ambiente privo di ossigeno, controllo preciso |

| Sintesi di Materiali Avanzati | Catalizzatori, prodotti chimici speciali, polveri metalliche | Atmosfera controllata, riscaldamento uniforme |

Pronto a migliorare la tua lavorazione termica con precisione e purezza? KINTEK sfrutta un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti indiretti. La nostra linea di prodotti, che comprende Forni a Muffola, Tubolari, Rotanti, Sottovuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu stia lavorando con catalizzatori, elementi delle terre rare o applicazioni ambientali, forniamo soluzioni su misura per una lavorazione senza contaminazione e con atmosfera controllata. Contattaci oggi stesso per discutere come possiamo ottimizzare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

Domande frequenti

- Perché l'elettrificazione dei forni rotativi a riscaldamento indiretto è più semplice? Scoprite il percorso più semplice verso la decarbonizzazione.

- Come funziona un forno elettrico a tamburo rotante? Ottieni un trattamento termico uniforme per i tuoi materiali

- Quali componenti opzionali sono disponibili per i forni rotativi a fuoco indiretto? Migliorare efficienza e controllo per il vostro processo

- Quali sono i componenti chiave di un forno elettrico rotante a tamburo? Sblocca una lavorazione termica efficiente

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- In che modo i forni rotativi a riscaldamento indiretto contribuiscono agli obiettivi ambientali? Sbloccare l'efficiente cattura del carbonio e la sostenibilità

- Quali sono i vantaggi di manutenzione dei forni rotativi a riscaldamento indiretto? Costi inferiori, maggiore disponibilità

- Cosa distingue i forni rotativi diretti da quelli indiretti? Scegli il forno giusto per il tuo materiale