In sostanza, i forni rotativi a riscaldamento indiretto contribuiscono agli obiettivi ambientali separando fondamentalmente la fonte di calore dal materiale lavorato. Questa separazione impedisce la miscelazione dei gas di combustione con i gas rilasciati dal processo stesso, consentendo una cattura del carbonio ad alta purezza e offrendo un percorso chiaro per l'utilizzo di fonti energetiche a basse emissioni di carbonio per il calore.

Il vantaggio ambientale più importante di un forno a riscaldamento indiretto è la sua capacità di isolare il flusso di gas di processo. Ciò rende la cattura delle emissioni di CO2 specifiche del processo molto più efficiente ed economica rispetto ai sistemi a fiamma diretta.

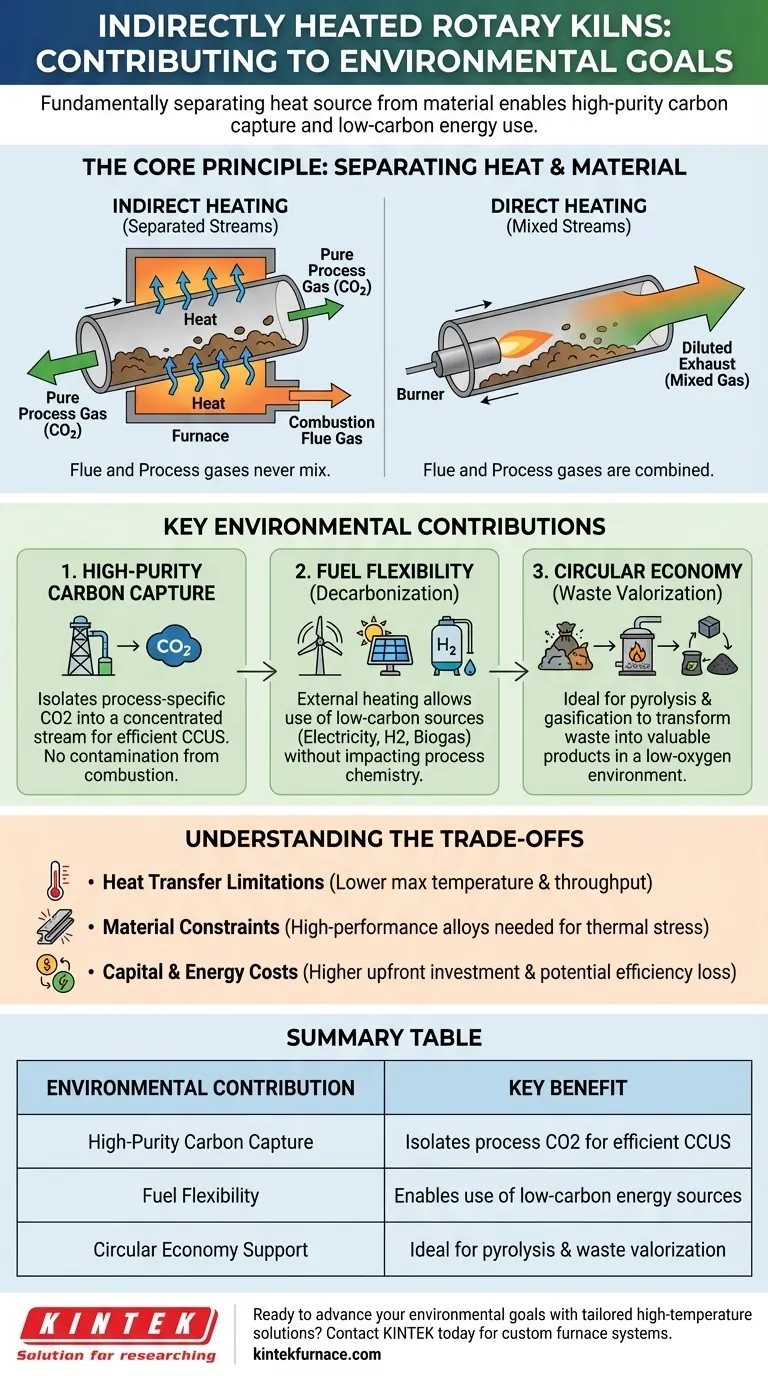

Il Principio Fondamentale: Separare il Calore dal Materiale

Per comprendere i benefici ambientali, è necessario prima comprendere la differenza fondamentale di progettazione tra riscaldamento indiretto e diretto. Questa distinzione è la fonte di tutti i vantaggi successivi.

Come Funziona un Forno a Riscaldamento Indiretto

Un forno rotativo a riscaldamento indiretto è essenzialmente un tubo rotante alloggiato all'interno di un forno o di una camera di riscaldamento più grande e fissa.

Il calore viene applicato all'esterno del tubo rotante. Questo calore viene quindi condotto attraverso la parete del tubo al materiale che si ribalta all'interno.

Fondamentalmente, i gas provenienti dalla fonte di calore (gas di combustione) non entrano mai in contatto con il materiale o con i gas rilasciati dal materiale (gas di processo).

Il Contrasto con il Forno a Fiamma Diretta

In un forno a fiamma diretta, un bruciatore spara una fiamma direttamente nel tamburo rotante e i gas caldi di combustione fluiscono sopra il materiale.

Sebbene spesso più efficiente dal punto di vista termico per le applicazioni ad alto volume, questo design mescola il gas di combustione (derivante dalla combustione del carburante) con il gas di processo (derivante dal materiale). Il risultato è un unico flusso di scarico diluito ad alto volume.

Principali Contributi Ambientali

La separazione dei flussi di gas in un forno indiretto sblocca diverse potenti strategie per la decarbonizzazione e la gestione ambientale.

Abilitare la Cattura del Carbonio ad Alta Purezza

Questo è il vantaggio più significativo. Molti processi industriali, come la calcinazione dei minerali, rilasciano CO2 come risultato diretto della reazione chimica.

In un forno indiretto, questa CO2 di processo esce dal sistema come flusso concentrato e puro, non contaminato dall'azoto e dagli altri prodotti della combustione del combustibile.

Catturare la CO2 da un flusso puro è drasticamente più semplice e meno dispendioso in termini energetici rispetto al tentativo di rimuoverla dall'enorme flusso di scarico diluito di un sistema a fiamma diretta. Ciò rende la cattura, l'utilizzo e lo stoccaggio del carbonio (CCUS) una realtà pratica ed economica.

Riduzione dell'Impronta con Flessibilità del Combustibile

Poiché la fonte di calore è esterna, i forni indiretti sono eccezionalmente flessibili. Possono essere riscaldati con una varietà di fonti energetiche senza influire sulla chimica del processo.

Ciò consente l'uso di energia a basse emissioni di carbonio o a zero emissioni di carbonio, come:

- Elettricità rinnovabile (riscaldamento a resistenza)

- Idrogeno verde

- Biogas

Ciò fornisce un percorso diretto per eliminare l'impronta di carbonio associata al riscaldamento del forno, un passo molto più complesso nei sistemi a fiamma diretta.

Promuovere l'Economia Circolare

I forni indiretti sono ideali per processi di trattamento termico avanzati come la pirolisi e la gassificazione, che decompongono i materiali in un ambiente a basso contenuto di ossigeno.

Questa capacità viene utilizzata per trasformare materiali di scarto, come plastica, biomassa o fanghi, in prodotti di valore come gas di sintesi (syngas), oli o biochar. Evitando la combustione diretta, il processo si concentra sulla conversione dei materiali piuttosto che sulla semplice incenerimento, supportando gli obiettivi dell'economia circolare.

Comprendere i Compromessi

Sebbene potente, il metodo di riscaldamento indiretto non è una soluzione universale. Presenta specifici compromessi ingegneristici e operativi che devono essere considerati.

Limitazioni del Trasferimento di Calore

La velocità di trasferimento del calore è limitata dalla conducibilità termica del guscio metallico del forno rotativo.

Ciò può comportare temperature operative massime inferiori e una riduzione della produttività rispetto ai forni a fiamma diretta, dove il calore viene trasferito in modo più diretto al materiale.

Vincoli del Materiale di Costruzione

Il guscio del forno rotativo è sottoposto a uno stress termico estremo. Ciò richiede l'uso di leghe metalliche ad alte prestazioni in grado di mantenere la loro resistenza alle alte temperature.

La scelta della lega può limitare la temperatura massima ed essere un fattore nella lavorazione di materiali chimicamente aggressivi o abrasivi che potrebbero danneggiare il guscio.

Costi di Capitale ed Energetici

Il design, caratterizzato da un forno esterno e un tubo interno in lega di alta qualità, può comportare un costo di capitale iniziale superiore rispetto a un forno a fiamma diretta più semplice.

Inoltre, a seconda del design, parte del calore può essere dispersa dal forno esterno, rendendolo potenzialmente meno efficiente dal punto di vista energetico in alcune applicazioni se non adeguatamente progettato e isolato.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a riscaldamento indiretto dovrebbe essere guidata dai tuoi obiettivi principali di processo e ambientali.

- Se la tua attenzione principale è la cattura di carbonio ad alta purezza: Un forno a riscaldamento indiretto è la scelta superiore e spesso l'unica praticabile per isolare la CO2 di processo.

- Se la tua attenzione principale è l'elettrificazione del processo o l'uso di idrogeno: Il design di un forno indiretto è perfettamente adatto per integrare riscaldatori elettrici o bruciatori a idrogeno.

- Se la tua attenzione principale è la massima produttività a temperature molto elevate (ad esempio, produzione di cemento): Un forno a fiamma diretta tradizionale potrebbe essere ancora la tecnologia più consolidata, sebbene presenti maggiori sfide di decarbonizzazione.

- Se la tua attenzione principale è la valorizzazione dei rifiuti tramite pirolisi: L'ambiente privo di ossigeno di un forno a riscaldamento indiretto è essenziale per questo processo.

Scegliere la giusta tecnologia di lavorazione termica è una decisione strategica che influisce direttamente sulla tua capacità di raggiungere gli obiettivi ambientali e operativi futuri.

Tabella Riassuntiva:

| Contributo Ambientale | Vantaggio Chiave |

|---|---|

| Cattura di Carbonio ad Alta Purezza | Isola la CO2 di processo per una CCUS efficiente |

| Flessibilità del Combustibile | Consente l'uso di fonti energetiche a basse emissioni di carbonio |

| Supporto all'Economia Circolare | Ideale per pirolisi e valorizzazione dei rifiuti |

Pronto a promuovere i tuoi obiettivi ambientali con soluzioni su misura ad alta temperatura? KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e di produzione interna per fornire sistemi di forni avanzati come forni rotativi, forni a muffola, a tubo, sottovuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, aiutando le industrie a raggiungere un'efficiente cattura del carbonio e la sostenibilità. Contattaci oggi per discutere come possiamo supportare il tuo percorso di decarbonizzazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità