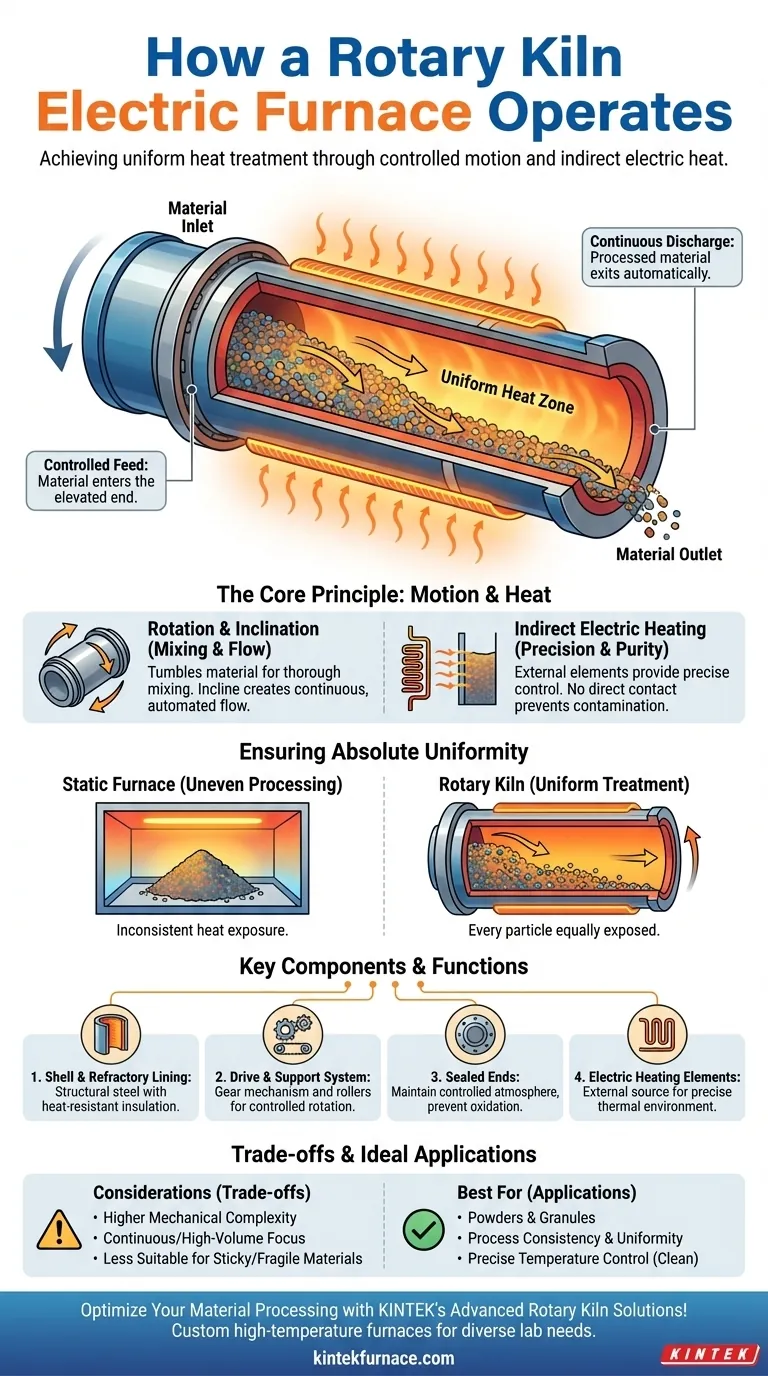

Alla base del suo funzionamento, un forno elettrico a tamburo rotante opera utilizzando una rotazione controllata e una leggera inclinazione per far cadere i materiali attraverso un cilindro riscaldato con precisione. Questo design utilizza elementi riscaldanti elettrici esterni per garantire che ogni particella del materiale sia esposta alla stessa temperatura, risolvendo il problema comune della lavorazione non uniforme riscontrato nei forni statici.

Il vantaggio fondamentale di un forno elettrico a tamburo rotante è la sua capacità di fornire un trattamento termico eccezionalmente uniforme. Combinando la miscelazione continua con un calore elettrico indiretto preciso, supera le incongruenze inerenti alla lavorazione in batch statica.

Il Principio Operativo Fondamentale: Movimento e Calore

L'efficacia di questo forno deriva dall'interazione tra il suo movimento fisico e il suo metodo di riscaldamento. Ogni aspetto è progettato per raggiungere un risultato specifico.

Il Ruolo della Rotazione e dell'Inclinazione

Il corpo principale del forno è un barile cilindrico lungo, spesso chiamato ritorta o guscio. Questo barile è montato con una leggera angolazione orizzontale.

Mentre il barile ruota lentamente, esso fa cadere delicatamente il materiale al suo interno. Questo movimento assicura una miscelazione accurata, impedendo che qualsiasi parte del carico rimanga non esposta in fondo al cumulo.

Contemporaneamente, la leggera inclinazione fa sì che il materiale avanzi gradualmente dal punto di ingresso più alto (ingresso) al punto di uscita più basso (uscita), creando un processo continuo e automatizzato.

Il Vantaggio del Riscaldamento Elettrico

Questo forno utilizza un metodo di riscaldamento indiretto. Gli elementi riscaldanti elettrici sono posizionati all'esterno del barile rotante.

Il calore viene trasferito attraverso la parete del barile al materiale all'interno. Questa separazione della fonte di calore dal materiale previene la contaminazione e consente un controllo della temperatura estremamente preciso.

A differenza dei forni a gas a fuoco diretto in cui i gas di combustione interagiscono con il materiale, il calore elettrico esterno fornisce un ambiente termico pulito e altamente uniforme.

Garantire l'Uniformità Assoluta

In un forno statico tradizionale, il materiale si trova in un cumulo o su vassoi. Gli strati esterni e superiori sono esposti a più calore, mentre l'interno rimane più fresco, portando a risultati incoerenti.

Un forno rotante elimina completamente questo problema. L'azione di caduta costante assicura che ogni particella sia uniformemente esposta alla superficie interna riscaldata del barile, garantendo una trasformazione fisica o chimica coerente in tutto il lotto.

Componenti Chiave e la Loro Funzione

Diverse parti critiche lavorano insieme per far funzionare efficacemente il forno.

Il Guscio e il Rivestimento Refrattario

Il guscio è il cilindro esterno in acciaio che fornisce la struttura del forno. All'interno, è protetto da un rivestimento refrattario, un materiale resistente al calore che isola il guscio e sopporta le alte temperature del processo.

Il Sistema di Azionamento e Supporto

Un meccanismo a ingranaggio di azionamento si impegna con il guscio per produrre la rotazione lenta e controllata. L'intero assieme rotante è supportato da pneumatici e rulli di supporto resistenti, che ne sopportano il peso e assicurano un movimento fluido.

Estremità Sigillate per il Controllo dell'Atmosfera

Le estremità di ingresso e uscita del forno sono tipicamente sigillate. Questo è fondamentale per mantenere una specifica atmosfera controllata all'interno del forno, spesso richiesta per la lavorazione di materiali sensibili e per prevenire reazioni chimiche indesiderate come l'ossidazione.

Comprendere i Compromessi

Sebbene altamente efficace, questo design presenta considerazioni specifiche che lo rendono adatto a determinate applicazioni rispetto ad altre.

Complessità Meccanica

Il meccanismo rotante, inclusi l'ingranaggio di azionamento, i rulli e le guarnizioni, introduce più parti mobili rispetto a un semplice forno statico. Ciò può comportare costi iniziali più elevati e requisiti di manutenzione più impegnativi durante la vita utile del forno.

Portata vs. Applicazione

I forni rotanti sono progettati per la lavorazione continua o semi-continua, rendendoli ideali per la produzione ad alto volume. Possono essere meno pratici per ricerche in lotti singoli molto piccoli o per processi che richiedono cambiamenti frequenti e rapidi nel tipo di materiale.

Idoneità del Materiale

L'azione di caduta è perfetta per polveri, granuli e solidi piccoli e a flusso libero. Tuttavia, potrebbe non essere adatta per materiali molto appiccicosi, inclini all'agglomerazione o estremamente fragili.

Fare la Scelta Giusta per il Tuo Processo

La scelta della giusta tecnologia del forno dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la coerenza e l'uniformità del processo: L'azione di miscelazione continua del forno rotante è fondamentalmente superiore ai design dei forni statici per ottenere risultati omogenei.

- Se il tuo obiettivo principale è il controllo preciso della temperatura per materiali sensibili: Il riscaldamento elettrico indiretto ed esterno offre un livello di pulizia e precisione difficile da ottenere con i forni a fuoco diretto.

- Se il tuo obiettivo principale è una produzione ad alto volume e continua: Il design inclinato e rotante è progettato specificamente per spostare il materiale dall'ingresso all'uscita automaticamente, massimizzando l'efficienza della produzione.

Comprendere questi principi operativi ti consente di selezionare la tecnologia di riscaldamento ideale per raggiungere i tuoi obiettivi specifici di lavorazione dei materiali.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Operazione | Utilizza rotazione controllata e inclinazione per far cadere i materiali attraverso un cilindro riscaldato per un'esposizione uniforme. |

| Metodo di Riscaldamento | Riscaldamento elettrico indiretto con elementi esterni per un controllo preciso della temperatura e nessuna contaminazione. |

| Componenti Chiave | Guscio con rivestimento refrattario, sistema di azionamento, rulli di supporto ed estremità sigillate per il controllo dell'atmosfera. |

| Ideale Per | Polveri, granuli, lavorazione continua ad alto volume che richiede coerenza e pulizia. |

| Compromessi | Maggiore complessità meccanica e manutenzione; meno adatto per materiali appiccicosi o fragili. |

Ottimizza la lavorazione dei tuoi materiali con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni rotanti, a muffola, a tubo, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?