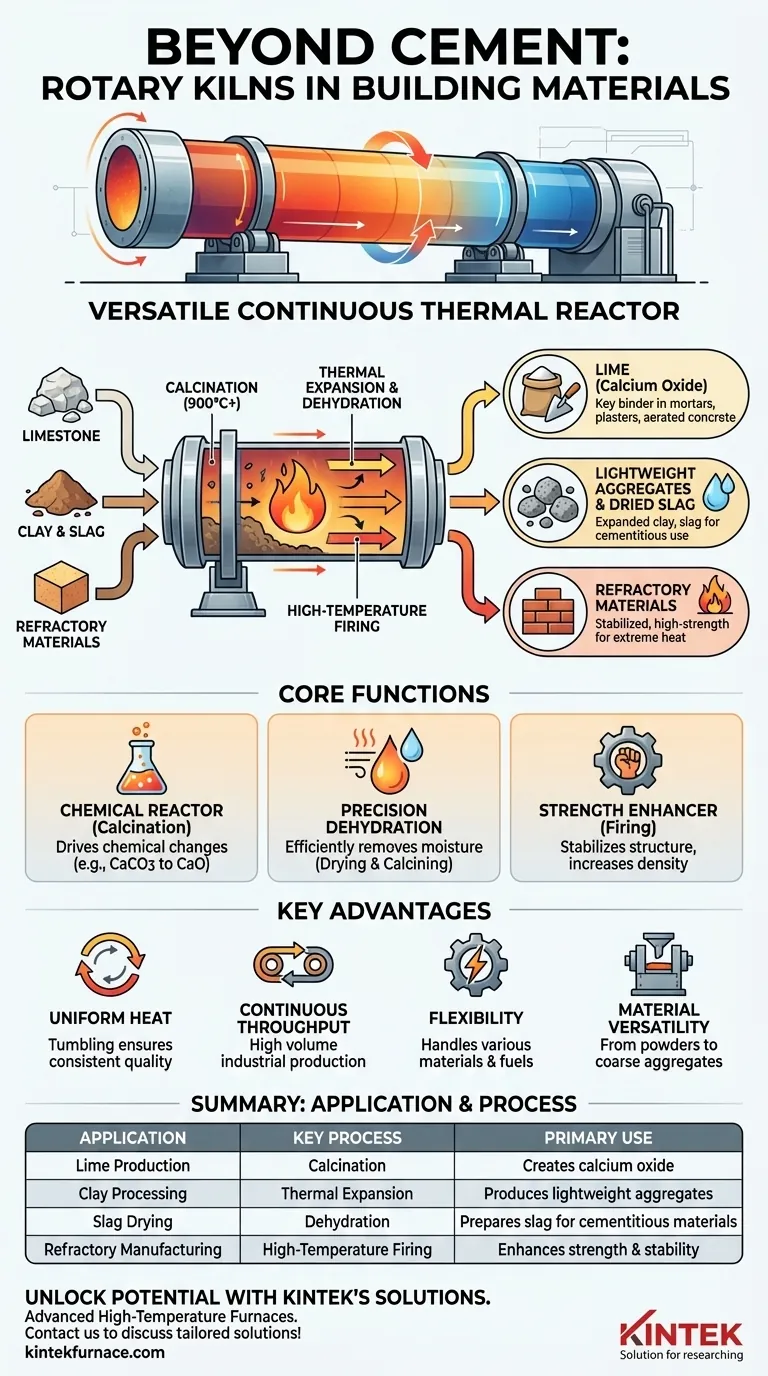

Oltre al clinker di cemento, i forni rotanti sono fondamentali per il settore dei materiali da costruzione per diversi altri processi critici. Sono ampiamente utilizzati per la calcinazione del calcare per produrre calce, la lavorazione termica e l'espansione dell'argilla, l'essiccazione delle scorie industriali e la produzione di materiali refrattari ad alta resistenza.

Il valore di un forno rotante si estende ben oltre una singola applicazione. La sua forza principale risiede nella sua capacità di funzionare come un reattore termico versatile e continuo, capace di controllare con precisione trasformazioni chimiche e fisiche ad alta temperatura in un'ampia varietà di materie prime.

Il Forno come Strumento Multi-Processo

Sebbene il suo ruolo nel cemento sia famoso, un forno rotante è fondamentalmente un'apparecchiatura di lavorazione pesante progettata per la versatilità. La sua utilità deriva dalla sua capacità di eseguire diverse funzioni termiche distinte su scala industriale.

Un Reattore Chimico ad Alta Temperatura

L'uso alternativo più comune è la calcinazione, un processo che utilizza il calore per innescare una reazione chimica. Un esempio lampante è la produzione di calce (ossido di calcio) riscaldando il calcare (carbonato di calcio) ad alte temperature, allontanando l'anidride carbonica.

Questo processo è essenziale per la creazione della calce, un legante chiave in malte, intonaci e blocchi di cemento aerato.

Un'Unità di Disidratazione di Precisione

I forni rotanti sono altamente efficaci per l'essiccazione e la disidratazione di materiali sfusi. Il costante movimento di rotolamento e il flusso controllato di gas caldo assicurano che ogni particella sia esposta al calore, rimuovendo efficacemente l'umidità.

Questa capacità viene utilizzata per l'essiccazione delle scorie, preparandole per l'uso come materiale cementizio supplementare, e per la calcinazione dell'argilla, che rimuove l'acqua chimicamente legata per creare aggregati leggeri e stabili.

Un Miglioratore della Resistenza del Materiale

Nella produzione di materiali refrattari—prodotti progettati per resistere a temperature estreme—i forni rotanti svolgono un ruolo vitale. Le materie prime vengono riscaldate per stabilizzare la loro struttura cristallina e aumentare la loro densità e resistenza.

Questo passaggio di pre-cottura assicura che i mattoni refrattari finali o i refrattari colabili non si restringano o si rompano quando vengono messi in servizio in forni, reattori o altri ambienti ad alto calore.

Perché il Forno Rotante Eccelle in Questi Compiti

Il design del forno rotante gli conferisce numerosi vantaggi intrinseci che lo rendono lo strumento preferito per queste applicazioni esigenti. La sua efficacia non riguarda solo il raggiungimento di temperature elevate, ma anche il modo in cui controlla e applica quel calore.

Distribuzione Uniforme del Calore

La lenta rotazione del cilindro del forno assicura che il materiale all'interno si muova continuamente. Questa azione garantisce un trasferimento di calore uniforme in tutto il lotto, prevenendo punti caldi e assicurando un prodotto finale consistente e di alta qualità.

Lavorazione Continua ad Alta Capacità

A differenza di un forno a batch, un forno rotante opera come un sistema continuo. La materia prima viene alimentata da un'estremità e lavorata mentre viaggia verso l'altra, consentendo un'elevata capacità produttiva e rendendolo ideale per la produzione industriale su larga scala.

Flessibilità nei Materiali e nei Combustibili

I forni rotanti sono robusti e possono essere progettati per gestire un'ampia varietà di materie prime, dalle polveri fini agli aggregati grossolani. I forni moderni offrono anche flessibilità nelle fonti di combustibile, inclusi combustibili alternativi e secondari, che possono supportare gli obiettivi di sostenibilità e ridurre i costi operativi.

Comprendere i Compromessi

Nonostante la sua versatilità, un forno rotante è un'importante risorsa industriale con significative considerazioni. Comprendere i suoi limiti è fondamentale per apprezzare la sua corretta applicazione.

Significativo Investimento di Capitale

I forni rotanti sono macchine massicce e pesanti. L'ingegneria, la costruzione e l'installazione rappresentano un considerevole costo di capitale iniziale giustificabile solo per operazioni su larga scala e continue.

Elevato Consumo Energetico

Il raggiungimento e il mantenimento delle temperature interne richieste per la calcinazione—spesso ben oltre i 900°C (1650°F)—è un processo ad alta intensità energetica. L'efficienza energetica è una preoccupazione primaria nella progettazione e nel funzionamento dei forni.

Complessità Operativa

Sebbene il principio sia semplice, ottimizzare un forno per la massima efficienza, qualità del prodotto e sicurezza richiede significative competenze dell'operatore e conoscenze di controllo del processo. Mantenere condizioni stabili nell'ambiente dinamico del forno è una sfida costante.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di un forno rotante dovrebbe essere direttamente correlata alla trasformazione desiderata del materiale.

- Se il tuo obiettivo primario è indurre un cambiamento chimico: Il forno è il tuo reattore per processi di calcinazione come la trasformazione del calcare in calce o la creazione di aggregati di argilla espansa.

- Se il tuo obiettivo primario è rimuovere l'umidità: L'efficienza del forno nell'essiccazione lo rende ideale per preparare materiali come le scorie industriali o disidratare le argille.

- Se il tuo obiettivo primario è migliorare le proprietà fisiche: Il forno è uno strumento di trattamento termico utilizzato per cuocere materiali refrattari al fine di ottenere la necessaria resistenza e stabilità dimensionale.

In definitiva, il forno rotante è il cavallo di battaglia industriale per qualsiasi processo che richieda un trattamento ad alta temperatura preciso, continuo e uniforme di solidi sfusi.

Tabella riassuntiva:

| Applicazione | Processo Chiave | Uso Principale |

|---|---|---|

| Produzione di Calce | Calcinazione | Crea ossido di calcio per malte e intonaci |

| Lavorazione dell'Argilla | Espansione Termica | Produce aggregati leggeri |

| Essiccazione delle Scorie | Disidratazione | Prepara le scorie per i materiali cementizi |

| Produzione di Refrattari | Cottura ad Alta Temperatura | Migliora la resistenza e la stabilità dei prodotti resistenti al calore |

Sblocca il pieno potenziale dei tuoi processi di materiali da costruzione con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni rotanti e altri prodotti come forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze uniche di sperimentazione e produzione. Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori