La ragione fondamentale per cui l'elettrificazione dei forni rotativi a riscaldamento indiretto è più semplice è che richiede la sostituzione di una fonte di calore esterna con un'altra. Poiché il sistema di riscaldamento è fisicamente separato dal materiale lavorato, la conversione è principalmente una sfida di ingegneria termica, non una complessa riprogettazione del processo. La chimica e la meccanica interne del forno rimangono in gran parte inalterate.

La differenza fondamentale risiede nella posizione della fonte di calore. In un forno a riscaldamento indiretto, il calore viene applicato all'esterno del corpo rotante, molto simile al riscaldamento di una pentola su un fornello. Elettrificarlo è semplice come sostituire un bruciatore a gas con una resistenza elettrica, mentre elettrificare un forno a riscaldamento diretto richiede la riprogettazione dell'intero ambiente di processo interno.

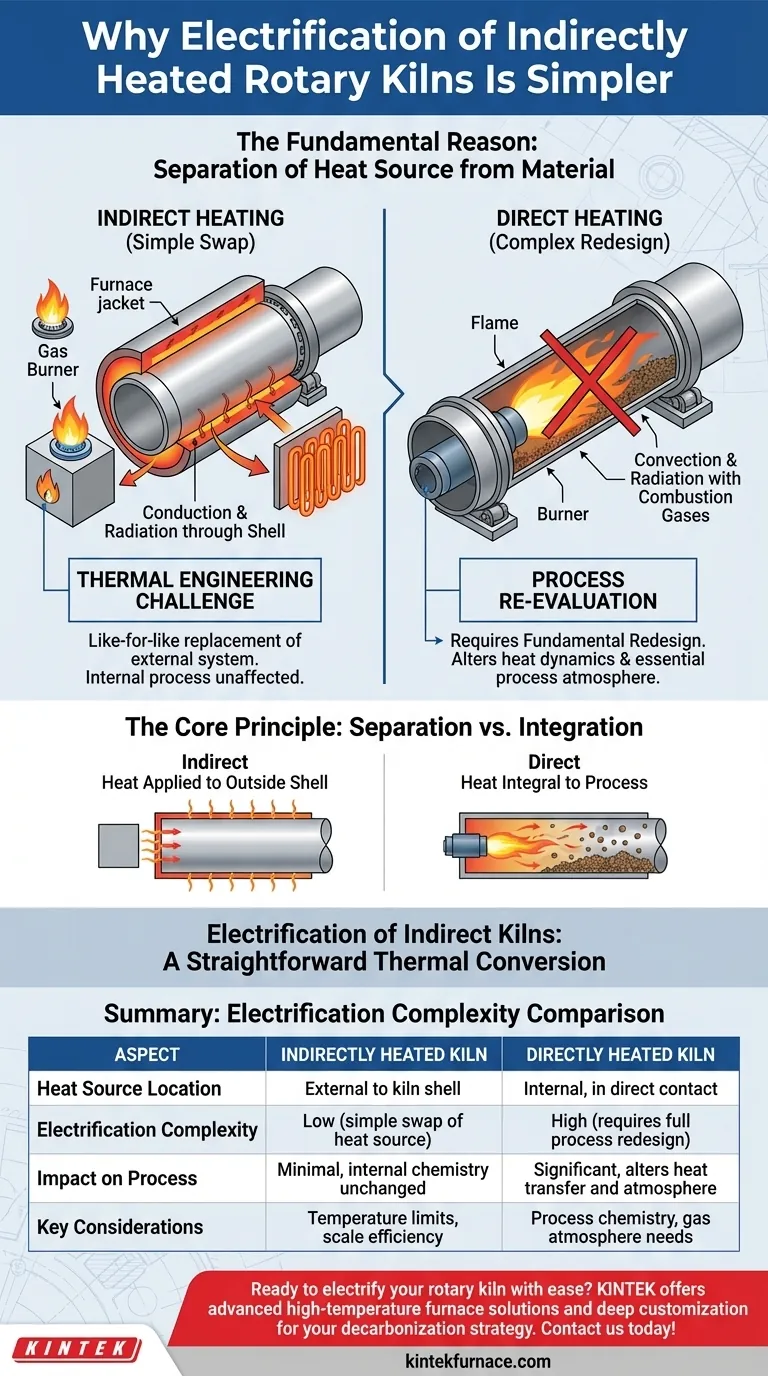

Il Principio Fondamentale: Separazione vs. Integrazione

Per capire perché questa conversione è più semplice, è necessario innanzitutto distinguere tra i due metodi principali di riscaldamento di un forno rotativo. La distinzione determina l'intero ambito di un progetto di elettrificazione.

Come Funziona il Riscaldamento Indiretto

In un forno a riscaldamento indiretto, il materiale cade all'interno di un tubo rotante. La fonte di calore, tradizionalmente bruciatori a combustibili fossili, si trova all'esterno di questo tubo, spesso all'interno di un forno o di un mantello isolato.

Il calore viene trasferito per conduzione e irraggiamento attraverso la parete metallica del corpo del forno al materiale interno. I gas di combustione dei bruciatori non entrano mai in contatto con il materiale di processo.

Come Funziona il Riscaldamento Diretto

In un forno a riscaldamento diretto, un grande bruciatore spara una fiamma direttamente nel tubo rotante. I gas di combustione caldi fluiscono attraverso il forno, entrando in contatto diretto con il materiale di processo.

Qui, la fonte di calore è parte integrante dell'ambiente di processo. I gas trasferiscono calore tramite convezione e irraggiamento, e la loro composizione chimica (ad esempio, CO2, H2O, eccesso di ossigeno) influenza direttamente le reazioni che avvengono all'interno.

La Realtà Ingegneristica dell'Elettrificazione

Questa differenza fondamentale di progettazione crea due sfide ingegneristiche molto diverse quando si considera il passaggio dai combustibili fossili all'elettricità.

La "Sostituzione Semplice" dei Forni Indiretti

Quando si elettrifica un forno a riscaldamento indiretto, si esegue essenzialmente una sostituzione, uno a uno, del sistema di riscaldamento esterno. I bruciatori a gas vengono rimossi e al loro posto vengono installati elementi riscaldanti a resistenza elettrica.

Il processo interno è indifferente alla fonte di calore esterna. Finché il corpo del forno raggiunge la stessa temperatura target, il risultato per il materiale interno rimane coerente.

La Complessa Riprogettazione dei Forni Diretti

Elettrificare un forno a riscaldamento diretto non è una semplice sostituzione. Non si può semplicemente posizionare un elemento elettrico dove prima c'era la fiamma.

Farlo altererebbe fondamentalmente il processo rimuovendo il flusso di gas caldi. Ciò modifica la dinamica del trasferimento di calore e, cosa più critica, elimina l'atmosfera chimica specifica creata dalla combustione del carburante, che è spesso essenziale per la trasformazione desiderata del materiale. Una conversione di successo richiede una completa rivalutazione e riprogettazione del processo.

Comprensione dei Compromessi

Sebbene il percorso sia più semplice per i forni indiretti, non è privo di considerazioni critiche.

Vincolo Principale: Temperatura Massima

Il limite principale è se gli elementi riscaldanti elettrici possano raggiungere e mantenere le temperature di processo richieste. Sebbene gli elementi moderni siano altamente performanti, le applicazioni a temperature molto elevate (sopra i 1100-1200°C) possono essere impegnative e possono richiedere materiali specializzati e costosi per gli elementi e per il corpo del forno.

Scala ed Efficienza del Trasferimento di Calore

Il riscaldamento indiretto si basa sul trasferimento di calore attraverso la parete del forno. All'aumentare del diametro di un forno, il suo volume cresce più velocemente della sua superficie. Ciò può rendere difficile per il riscaldamento indiretto riscaldare in modo efficiente e uniforme il materiale su scala molto grande, una limitazione che esiste indipendentemente dal fatto che la fonte di calore sia a gas o elettrica.

Applicare Questo alla Vostra Strategia di Decarbonizzazione

Il vostro approccio all'elettrificazione dipende interamente dal progetto esistente del vostro forno e dai requisiti del vostro processo.

- Se utilizzate un forno indiretto esistente: La vostra sfida principale sarà reperire e integrare un sistema di riscaldamento elettrico in grado di eguagliare il vostro attuale profilo di temperatura e ciclo di lavoro.

- Se il vostro processo richiede un'atmosfera gassosa specifica derivante dalla combustione diretta: L'elettrificazione è un'impresa significativa che richiede una riprogettazione fondamentale della chimica del processo e dei metodi di trasferimento del calore.

- Se state progettando un nuovo processo: Un forno elettrico a riscaldamento indiretto offre un percorso a minor rischio e ben compreso per la decarbonizzazione, a condizione che i suoi limiti di temperatura e scala siano adatti ai vostri obiettivi.

Comprendere il confine tra la fonte di calore e il processo è il primo passo verso un progetto di elettrificazione di successo ed efficiente.

Tabella Riassuntiva:

| Aspetto | Forno a Riscaldamento Indiretto | Forno a Riscaldamento Diretto |

|---|---|---|

| Posizione della Fonte di Calore | Esterna al corpo del forno | Interna, a diretto contatto con il materiale |

| Complessità dell'Elettrificazione | Bassa (sostituzione semplice della fonte di calore) | Alta (richiede una completa riprogettazione del processo) |

| Impatto sul Processo | Minimo, chimica interna invariata | Significativo, altera il trasferimento di calore e l'atmosfera |

| Considerazioni Chiave | Limiti di temperatura, efficienza di scala | Chimica del processo, esigenze di atmosfera gassosa |

Pronti a elettrificare il vostro forno rotativo con facilità? In KINTEK, sfruttiamo la ricerca e sviluppo eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, adattate alle vostre esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali uniche. Sia che stiate aggiornando un forno indiretto o affrontando una complessa riprogettazione del processo, la nostra esperienza garantisce una decarbonizzazione efficiente e prestazioni migliorate. Contattateci oggi per discutere come possiamo supportare la vostra strategia di elettrificazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità