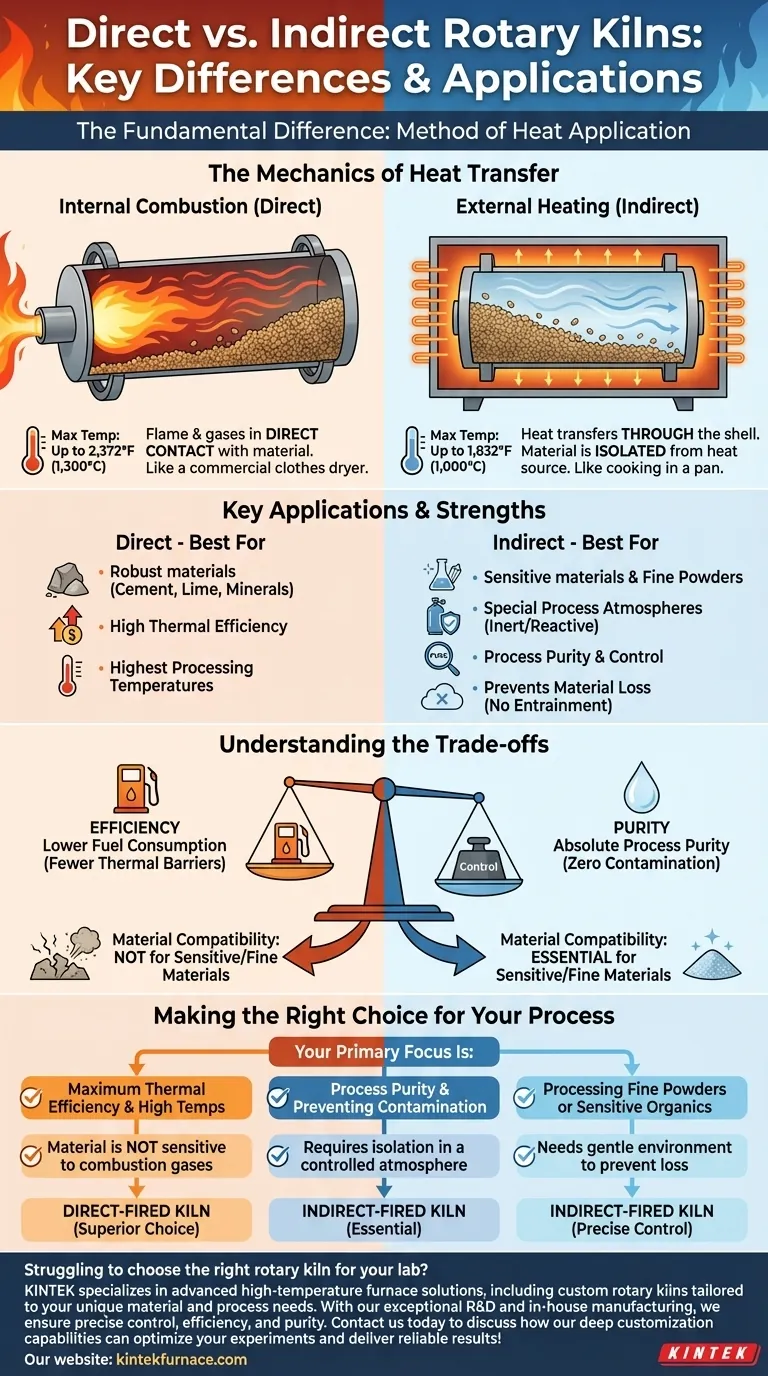

La differenza fondamentale tra i forni rotativi diretti e quelli indiretti risiede interamente nel metodo di applicazione del calore. In un forno a fuoco diretto, la fiamma e i gas di combustione caldi si trovano all'interno del forno, entrando in contatto diretto con il materiale in lavorazione. Al contrario, un forno a fuoco indiretto viene riscaldato dall'esterno, con il calore che si trasferisce attraverso il rivestimento metallico al materiale, che non tocca mai la fonte di combustione.

La scelta tra un forno diretto e uno indiretto è dettata dalla chimica del tuo materiale. I forni diretti offrono una maggiore efficienza termica per i materiali robusti, mentre i forni indiretti forniscono la purezza di processo e il controllo necessari per materiali sensibili o atmosfere specializzate.

La meccanica del trasferimento di calore

La progettazione di un forno rotativo determina direttamente come l'energia termica raggiunge il materiale di processo. Questa singola differenza nella meccanica di trasferimento del calore crea due classi distinte di apparecchiature con punti di forza diversi.

Forni a fuoco diretto: combustione interna

In un sistema a fuoco diretto, un bruciatore inietta combustibile e aria nel tamburo rotante, creando una fiamma e gas caldi che fluiscono attraverso il forno, solitamente a contatto con il materiale.

Questo metodo promuove un trasferimento di calore molto efficace tramite convezione e irraggiamento direttamente dal flusso di gas al letto di materiale. Pensala come un'asciugatrice commerciale in cui l'aria calda si mescola direttamente con i vestiti.

Questi forni sono in grado di raggiungere temperature di processo molto elevate, raggiungendo spesso fino a 2.372°F (1.300°C).

Forni a fuoco indiretto: riscaldamento esterno

In un sistema a fuoco indiretto, il tamburo del forno rotativo è racchiuso all'interno di un forno stazionario o circondato da elementi riscaldanti esterni. La fonte di calore non entra mai nel tamburo.

Il calore deve prima trasferirsi all'esterno del rivestimento rotante e quindi condursi attraverso la parete del rivestimento per riscaldare il materiale all'interno. Ciò è analogo alla cottura del cibo in una padella su un fornello: la fiamma riscalda la padella, che a sua volta cuoce il cibo.

Questo design limita la temperatura massima, operando tipicamente fino a 1.832°F (1.000°C), poiché il materiale del rivestimento stesso diventa un fattore limitante.

Applicazioni chiave e principi operativi

Il tuo obiettivo di processo specifico, che si tratti di calcinazione di materia prima o di delicata modificazione chimica, ti indirizzerà verso un progetto piuttosto che verso l'altro.

Quando utilizzare un forno a fuoco diretto

I forni a fuoco diretto sono il cavallo di battaglia del settore per applicazioni ad alto volume e alta temperatura in cui il materiale è chimicamente robusto.

Sono ideali per la lavorazione di materiali che non sono influenzati negativamente dal contatto con i sottoprodotti della combustione come CO₂, H₂O e ossigeno in eccesso. Le applicazioni comuni includono la produzione di cemento, calce e la calcinazione di minerali.

Il motore principale per la scelta di un forno diretto è la sua elevata efficienza termica e la capacità di raggiungere le temperature di processo più elevate possibili.

Quando utilizzare un forno a fuoco indiretto

I forni a fuoco indiretto sono scelti quando il controllo del processo e la purezza del materiale sono fondamentali. Risolvono problemi che i forni diretti non possono risolvere.

La loro applicazione più critica è quando è richiesta un'atmosfera di processo speciale. Poiché il materiale è isolato, il forno può essere riempito con un gas inerte (come l'azoto) per prevenire l'ossidazione o un gas reattivo per processi chimici specifici.

Sono anche essenziali per la lavorazione di materiali molto fini. In un forno diretto, il flusso di gas ad alta velocità può far uscire le polveri fini dal tamburo (un fenomeno chiamato trascinamento), causando perdita di materiale. L'atmosfera quiescente in un forno indiretto previene ciò.

Comprendere i compromessi

La selezione del forno giusto richiede una valutazione obiettiva dei compromessi tra efficienza termica e controllo del processo.

Efficienza contro purezza

Il compromesso fondamentale è semplice: efficienza per la purezza. I forni diretti trasferiscono il calore in modo più efficiente poiché ci sono meno barriere termiche, con conseguente minor consumo di carburante per una data temperatura.

I forni indiretti sacrificano parte di questa efficienza per garantire l'assoluta purezza del processo, assicurando che il materiale non venga mai contaminato dai gas di scarico.

Intervallo di temperatura

I forni diretti hanno un vantaggio netto nel raggiungere le temperature più elevate possibili, rendendoli l'unica scelta per alcune trasformazioni metallurgiche e mineralogiche. Il limite di temperatura di un forno indiretto è limitato dalla tolleranza al calore e dalla conduttività termica del suo rivestimento metallico.

Compatibilità del materiale

Questo è il fattore decisionale più critico. Se il tuo materiale è sensibile e può essere danneggiato o alterato dall'ambiente chimico di un flusso di gas di combustione, un forno indiretto non è solo un'opzione, è una necessità.

Se il tuo materiale è una polvere fine, la potenziale perdita di materiale dovuta al trascinamento in un forno diretto rende spesso un forno indiretto l'unica scelta pratica.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata da una chiara comprensione delle proprietà del tuo materiale e dell'obiettivo finale del processo.

- Se la tua attenzione principale è la massima efficienza termica e le alte temperature: Un forno a fuoco diretto è la scelta superiore, a condizione che il tuo materiale non sia sensibile ai gas di combustione.

- Se la tua attenzione principale è la purezza del processo e la prevenzione della contaminazione: Un forno a fuoco indiretto è essenziale, poiché isola completamente il materiale in un'atmosfera controllata.

- Se la tua attenzione principale è la lavorazione di polveri fini o materiali organici sensibili alla temperatura: Un forno a fuoco indiretto fornisce l'ambiente delicato necessario per prevenire la perdita di materiale e garantire un controllo termico preciso.

Prioritizzando le esigenze del tuo materiale, puoi selezionare con fiducia la tecnologia del forno che fornirà i risultati più affidabili ed efficaci.

Tabella riassuntiva:

| Caratteristica | Forno a fuoco diretto | Forno a fuoco indiretto |

|---|---|---|

| Trasferimento di calore | Contatto diretto con i gas di combustione | Riscaldamento esterno attraverso il rivestimento |

| Temperatura massima | Fino a 2.372°F (1.300°C) | Fino a 1.832°F (1.000°C) |

| Applicazioni ideali | Cemento, calce, calcinazione di minerali | Materiali sensibili, polveri fini, atmosfere controllate |

| Vantaggio principale | Elevata efficienza termica | Purezza e controllo del processo |

Hai difficoltà a scegliere il forno rotativo giusto per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni rotativi personalizzati adattati alle esigenze specifiche del tuo materiale e processo. Con la nostra eccezionale R&S e la produzione interna, garantiamo controllo preciso, efficienza e purezza per applicazioni come la calcinazione o la manipolazione di materiali sensibili. Contattaci oggi stesso per discutere di come le nostre capacità di personalizzazione approfondita possano ottimizzare i tuoi esperimenti e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- In che modo la personalizzazione avvantaggia l'uso dei forni rotanti? Aumenta l'efficienza e la qualità con soluzioni su misura