In sintesi, un forno elettrico rotante a tamburo è un sistema integrato progettato per la lavorazione termica continua. I suoi componenti chiave sono il corpo del forno con il suo rivestimento resistente al calore, il meccanismo di azionamento e la struttura di supporto che permette la rotazione, gli elementi riscaldanti elettrici che forniscono energia, e i sistemi per la movimentazione dei materiali e il controllo del processo.

Un forno rotante non è semplicemente una collezione di parti. È un sistema dinamico in cui la rotazione controllata e il riscaldamento preciso lavorano all'unisono per garantire che ogni particella di materiale sia trattata in modo uniforme, raggiungendo risultati che i forni statici non possono.

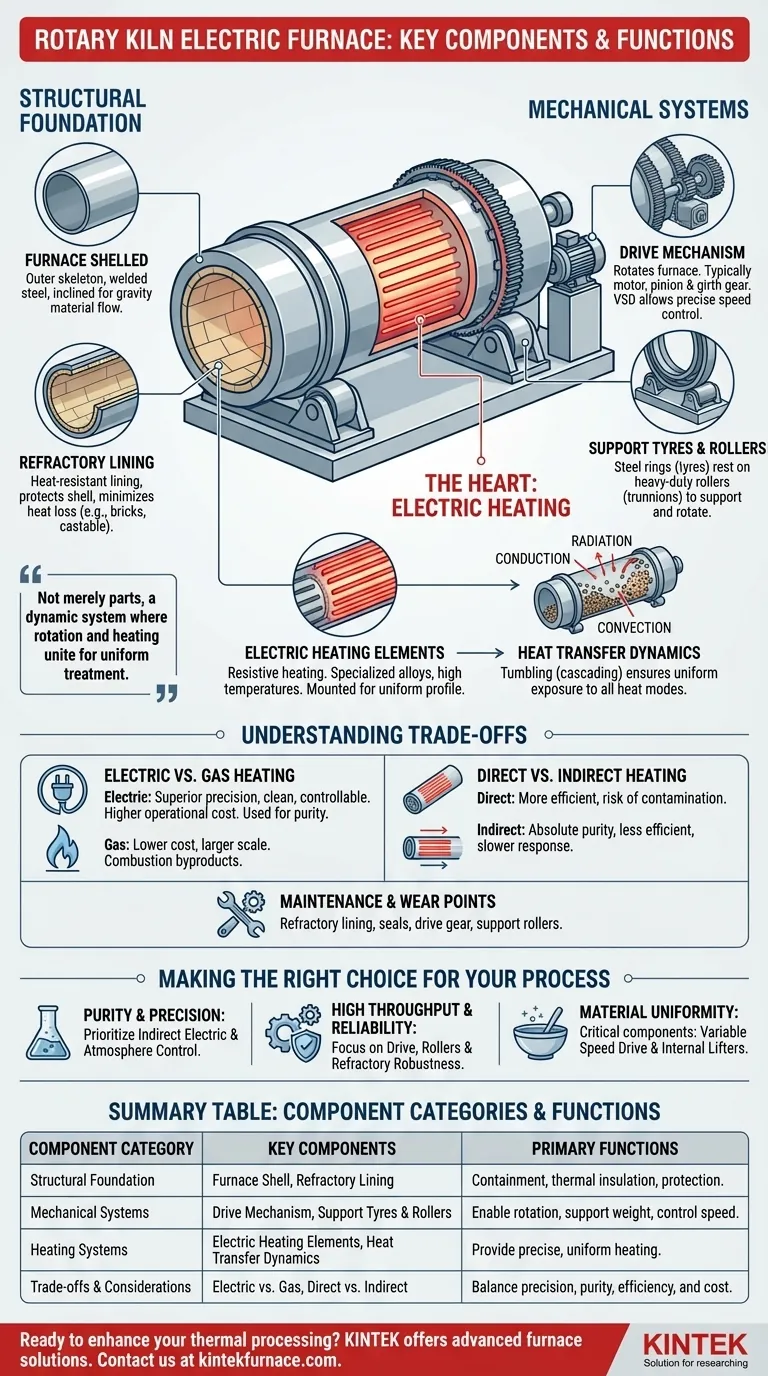

La Fondazione Strutturale: Corpo e Rivestimento

La struttura fisica del forno deve fornire contenimento, supporto e isolamento termico. Questi ruoli sono divisi tra il guscio esterno e il rivestimento interno.

Il Guscio del Forno

Il guscio del forno, o corpo, è lo scheletro esterno del forno. È tipicamente un lungo cilindro costruito con piastre d'acciaio saldate per resistere alle immense sollecitazioni strutturali e termiche dell'operazione.

Questo cilindro è quasi sempre montato con una leggera inclinazione rispetto all'orizzontale, usando la gravità per aiutare a spostare il materiale dall'estremità di alimentazione all'estremità di scarico mentre ruota.

Il Rivestimento Refrattario

All'interno del guscio d'acciaio si trova il rivestimento refrattario. Questo strato critico è realizzato con materiali resistenti al calore come mattoni refrattari, cemento colabile o altri composti isolanti.

Il suo scopo principale è duplice: proteggere il guscio d'acciaio dalle temperature interne estreme e minimizzare la perdita di calore, migliorando l'efficienza termica del forno. La scelta del materiale refrattario dipende anche dalle proprietà chimiche del materiale in lavorazione per resistere alla corrosione e alla reazione.

I Sistemi Meccanici: Rotazione e Supporto

L'aspetto "rotante" del forno è ciò che permette le sue uniche capacità di lavorazione. Questo movimento è gestito da un robusto insieme di componenti meccanici.

Il Meccanismo di Azionamento

Il meccanismo di azionamento è il sistema che fa ruotare il corpo del forno. Tipicamente consiste in una grande corona dentata (l'ingranaggio a corona) fissata al guscio, che viene girata da un pignone più piccolo collegato a un motore elettrico ad alta coppia.

I sistemi moderni includono quasi sempre un variatore di velocità (VSD). Questo permette agli operatori di controllare con precisione la velocità di rotazione, che è un parametro critico per determinare quanto tempo il materiale rimane nel forno e quanto bene si mescola e si agita.

Anelli di Supporto e Rulli

Dato il peso massiccio del corpo del forno e del suo contenuto, è necessario un sistema di supporto specializzato. Grandi anelli d'acciaio, noti come anelli di supporto o anelli di rotolamento, sono attaccati all'esterno del guscio del forno.

Questi anelli poggiano su una serie di rulli di supporto per impieghi gravosi (o trunnion), che sopportano l'intero carico del forno e gli permettono di ruotare con attrito minimo.

Il Cuore del Forno: Riscaldamento Elettrico

A differenza dei forni a combustibile, un forno elettrico si basa sul riscaldamento resistivo, che offre vantaggi distinti in termini di controllo e purezza del processo.

Elementi Riscaldanti Elettrici

La fonte di calore è costituita da elementi riscaldanti elettrici. Questi sono realizzati con leghe specializzate che possono resistere a temperature molto elevate convertendo l'energia elettrica in energia termica.

Questi elementi sono tipicamente montati all'interno della camera del forno o, in alcuni progetti, esternamente per riscaldare il guscio, che poi irradia calore verso l'interno. La loro posizione è cruciale per ottenere un profilo di temperatura uniforme lungo la lunghezza del forno.

Dinamiche di Trasferimento del Calore

La rotazione è la chiave per un riscaldamento uniforme. Mentre il forno gira, solleva e rimescola continuamente il materiale, un processo noto come cascading.

Questa azione espone ogni particella direttamente alle tre modalità di trasferimento del calore: radiazione dalle pareti refrattarie calde e dagli elementi riscaldanti, conduzione attraverso il contatto particella-particella e convezione dall'atmosfera calda all'interno del forno.

Comprendere i Compromessi

Sebbene potente, il progetto di un forno elettrico rotante implica il bilanciamento di priorità contrastanti.

Riscaldamento Elettrico vs. a Gas

Il riscaldamento elettrico offre una precisione di temperatura superiore e un'atmosfera pulita e controllabile, priva di sottoprodotti della combustione. Tuttavia, può avere un costo operativo più elevato a seconda dei prezzi dell'elettricità ed è spesso utilizzato per applicazioni su scala più piccola o ad alta purezza rispetto ai grandi forni a gas.

Riscaldamento Diretto vs. Indiretto

Un forno può essere riscaldato direttamente, con elementi all'interno della camera di lavorazione, o riscaldato indirettamente, dove il tubo rotante viene riscaldato dall'esterno. Il riscaldamento diretto è più efficiente ma rischia di contaminare materiali sensibili. Il riscaldamento indiretto assicura una purezza assoluta del prodotto ma è meno efficiente dal punto di vista energetico e ha una risposta termica più lenta.

Manutenzione e Punti di Usura

I componenti principali soggetti ad usura sono il rivestimento refrattario, che alla fine si degrada a causa dei cicli termici e dell'abrasione, e le guarnizioni alle estremità di alimentazione e scarico. L'ingranaggio di azionamento e i rulli di supporto richiedono anche lubrificazione e ispezione regolari per prevenire guasti meccanici.

Fare la Scelta Giusta per il Tuo Processo

Comprendere come questi componenti funzionano come un sistema ti permette di selezionare o utilizzare un forno che si allinea con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la purezza e la precisione del processo: Prioritizza un design con riscaldamento elettrico indiretto e sistemi avanzati di controllo dell'atmosfera.

- Se il tuo obiettivo principale è un'elevata produttività e affidabilità: Presta molta attenzione alla robustezza del meccanismo di azionamento, dei rulli di supporto e alla qualità del rivestimento refrattario.

- Se il tuo obiettivo principale è l'uniformità del materiale: Il variatore di velocità e il design dei sollevatori interni (alette che aiutano a mescolare il materiale) sono i tuoi componenti più critici.

Comprendendo la funzione di ogni componente, passi dal semplice azionamento di una macchina alla padronanza di un sofisticato sistema di lavorazione termica.

Tabella riassuntiva:

| Categoria Componente | Componenti Chiave | Funzioni Primarie |

|---|---|---|

| Fondazione Strutturale | Guscio del Forno, Rivestimento Refrattario | Contenimento, isolamento termico, protezione dal calore |

| Sistemi Meccanici | Meccanismo di Azionamento, Anelli di Supporto e Rulli | Consentono la rotazione, supportano il peso, controllano la velocità |

| Sistemi di Riscaldamento | Elementi Riscaldanti Elettrici, Dinamiche di Trasferimento del Calore | Forniscono un riscaldamento preciso e uniforme tramite radiazione, conduzione, convezione |

| Compromessi e Considerazioni | Riscaldamento Elettrico vs. a Gas, Riscaldamento Diretto vs. Indiretto | Bilanciare precisione, purezza, efficienza e costo |

Pronto a migliorare la tua lavorazione termica con un forno elettrico rotante a tamburo personalizzato? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza