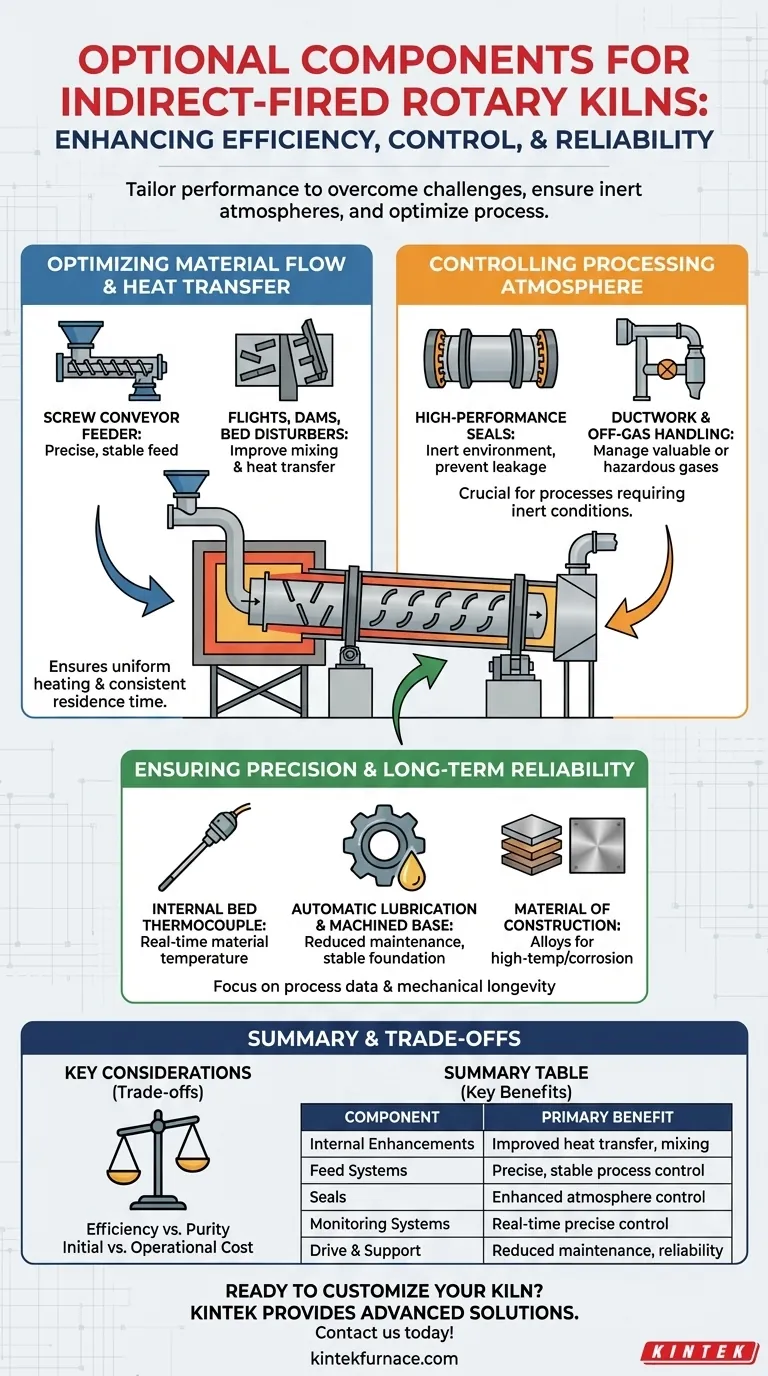

Nella sua essenza, un forno rotativo a fuoco indiretto può essere potenziato con diversi componenti opzionali progettati per migliorare l'efficienza, controllare l'atmosfera di processo e garantire l'affidabilità operativa. Le opzioni chiave includono guarnizioni specializzate di ingresso e scarico, miglioramenti interni come alette (flights) e diaframmi (dams), alimentatori di precisione come i trasportatori a coclea e sistemi per il monitoraggio del processo e la manutenzione automatizzata.

La selezione dei componenti opzionali non riguarda l'aggiunta di funzionalità, ma il superamento strategico delle sfide intrinseche del riscaldamento indiretto. Ogni opzione serve a personalizzare le prestazioni del forno per un materiale specifico e un obiettivo di lavorazione preciso, trasformando un'apparecchiatura generica in una soluzione specializzata.

Lo Scopo dei Componenti Opzionali

I forni a fuoco indiretto riscaldano il materiale ruotandolo all'interno di un cilindro che viene riscaldato esternamente all'interno di un forno. Questo design è perfetto per i processi che richiedono un'atmosfera controllata o inerte, poiché il materiale non entra mai in contatto con i gas di combustione.

Tuttavia, questo metodo introduce sfide nel trasferimento di calore e nel controllo del processo. I componenti opzionali sono soluzioni ingegneristiche per mitigare queste sfide e ottimizzare le prestazioni del forno.

Ottimizzazione del Flusso del Materiale e del Trasferimento di Calore

L'obiettivo principale all'interno del forno è garantire che ogni particella venga riscaldata uniformemente. Esistono diversi componenti per raggiungere questo obiettivo.

Miglioramenti Interni

Le alette (Flights) sono sollevatori metallici saldati al guscio interno del forno. Mentre il forno ruota, queste alette sollevano il materiale e lo fanno cadere attraverso l'atmosfera riscaldata all'interno del tamburo, migliorando drasticamente l'efficienza di trasferimento del calore e la miscelazione.

I diaframmi (Dams) sono anelli installati all'interno del forno per aumentare il tempo di permanenza del materiale e la profondità del letto in una zona specifica, consentendo una lavorazione più completa.

I disturbatori di letto (Bed disturbers) sono una forma aggressiva di agitazione interna utilizzata per rompere gli agglomerati e garantire un'esposizione uniforme nei materiali inclini all'agglomerazione.

Il Sistema di Alimentazione

Spesso si consiglia un trasportatore a coclea (screw conveyor feeder) per introdurre il materiale nel forno a una velocità precisa e costante. Ciò previene picchi e assicura un processo stabile, fondamentale per ottenere un prodotto finale uniforme.

Controllo dell'Atmosfera di Lavorazione

Il più grande vantaggio di un forno indiretto è il controllo dell'atmosfera. Le guarnizioni sono il componente più critico per realizzare questo vantaggio.

Guarnizioni di Ingresso e Scarico

Le guarnizioni standard forniscono una barriera di base, ma le guarnizioni opzionali ad alte prestazioni sono essenziali per le applicazioni che richiedono un ambiente quasi perfettamente inerte. Queste guarnizioni avanzate riducono al minimo l'ingresso di aria e impediscono la fuoriuscita di gas di processo preziosi o polveri fini.

Condotte e Gestione dei Gas di Scarico

Le condotte personalizzate sono progettate per gestire in modo sicuro ed efficiente i gas in uscita dal processo. Ciò è vitale per applicazioni come la pirolisi, dove i gas di scarico possono essere preziosi, o per processi in cui devono essere indirizzati a scrubber o altri sistemi di trattamento.

Garantire Precisione e Affidabilità a Lungo Termine

Questi componenti si concentrano sui dati di processo e sulla longevità meccanica del forno.

Misurazione della Temperatura Interna del Letto

Sebbene la temperatura del forno sia facilmente misurabile, la temperatura effettiva del letto di materiale può differire. Un termocoppia interna opzionale fornisce dati in tempo reale dall'interno del letto di materiale, consentendo un controllo della temperatura eccezionalmente preciso.

Sistemi di Azionamento e Supporto

Un sistema di lubrificazione automatico degli ingranaggi assicura che l'ingranaggio principale di azionamento e il pignone siano costantemente lubrificati, riducendo l'usura e minimizzando la manutenzione manuale. Una base lavorata (machined base) fornisce una fondazione perfettamente piana e livellata, cruciale per prevenire la distorsione del guscio del forno e garantire l'integrità a lungo termine della trasmissione e dei rulli di supporto.

Materiale di Costruzione

La scelta del materiale per il guscio del forno è una decisione critica. Le opzioni vanno dall'acciaio al carbonio per applicazioni a bassa temperatura all'acciaio inossidabile e alle leghe speciali (come Inconel) per ambienti ad alta temperatura o corrosivi. Questa scelta influisce direttamente sui limiti operativi e sulla durata di vita del forno.

Comprendere i Compromessi

La scelta dei componenti per un forno indiretto comporta il bilanciamento delle prestazioni con i costi e la complessità.

Efficienza vs. Purezza

Il compromesso fondamentale di un forno indiretto è una minore efficienza di trasferimento del calore in cambio di una purezza assoluta del processo. Elementi interni come le alette (flights) aiutano a colmare questa lacuna di efficienza, ma aumentano i costi iniziali e la complessità.

Costo Iniziale vs. Costo Operativo

Componenti come un sistema di lubrificazione automatico o una base lavorata aumentano l'investimento iniziale. Tuttavia, si ripagano nel corso della vita del forno grazie alla riduzione della manutenzione, a meno tempi di inattività e a una maggiore stabilità operativa. Trascurarli può comportare costi a lungo termine più elevati.

Fare la Scelta Giusta per il Vostro Processo

La vostra scelta di componenti dovrebbe essere guidata interamente dal vostro obiettivo finale.

- Se la vostra priorità principale è la purezza del processo e il controllo dell'atmosfera: Investite in guarnizioni di ingresso e scarico della massima qualità e selezionate una lega del guscio resistente alla chimica specifica del vostro processo.

- Se la vostra priorità principale è massimizzare la produttività: Date la precedenza ai miglioramenti interni come le alette e a un sistema di misurazione della temperatura interna per ottimizzare il trasferimento di calore e il tempo di permanenza.

- Se la vostra priorità principale è l'affidabilità e la bassa manutenzione: Specificare un sistema di lubrificazione automatico e una base lavorata per garantire l'integrità meccanica del forno per gli anni a venire.

In definitiva, un forno ben specificato è uno strumento costruito appositamente, con ogni componente selezionato per garantire il risultato desiderato.

Tabella Riassuntiva:

| Tipo di Componente | Esempi Chiave | Vantaggi Principali |

|---|---|---|

| Miglioramenti Interni | Alette (Flights), Diaframmi (Dams), Disturbatori di Letto | Trasferimento di calore migliorato, riscaldamento uniforme, migliore miscelazione |

| Sistemi di Alimentazione | Trasportatore a Coclea (Screw Conveyor Feeder) | Alimentazione precisa del materiale, controllo stabile del processo |

| Guarnizioni | Guarnizioni di Ingresso/Scarico ad Alte Prestazioni | Controllo dell'atmosfera migliorato, riduzione delle perdite di gas |

| Sistemi di Monitoraggio | Termocoppia Interna | Dati in tempo reale sulla temperatura del letto, controllo preciso |

| Trasmissione e Supporto | Lubrificazione Automatica, Base Lavorata | Manutenzione ridotta, affidabilità a lungo termine |

| Opzioni Materiali | Acciaio Inossidabile, Leghe Speciali | Resistenza alla corrosione, durata ad alta temperatura |

Pronti a personalizzare il vostro forno rotativo a fuoco indiretto per prestazioni superiori? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche, migliorando efficienza, controllo e affidabilità. Contattateci oggi per discutere come possiamo adattare una soluzione alle vostre specifiche esigenze di processo!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- In che modo le specifiche dell'alimentatore vibrante influiscono sull'efficienza del forno rotante? Ottimizza il flusso e la stabilità dei materiali del tuo laboratorio

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari