In sostanza, i vantaggi di manutenzione di un forno rotativo a riscaldamento indiretto derivano direttamente dalla sua semplicità di progettazione. Riscaldando il forno esternamente, la meccanica interna è notevolmente semplificata, proteggendo il sistema dalle condizioni più severe della combustione diretta. Questa separazione della fonte di calore dal materiale lavorato riduce l'usura, minimizza i potenziali punti di guasto e snellisce la supervisione operativa.

Il vantaggio fondamentale è chiaro: separare il processo di combustione dalla camera del materiale elimina i componenti interni legati al carburante e i sottoprodotti corrosivi. Questo ambiente interno semplificato è il motore principale di una manutenzione ridotta, di una maggiore affidabilità e di un ciclo di vita operativo più prevedibile.

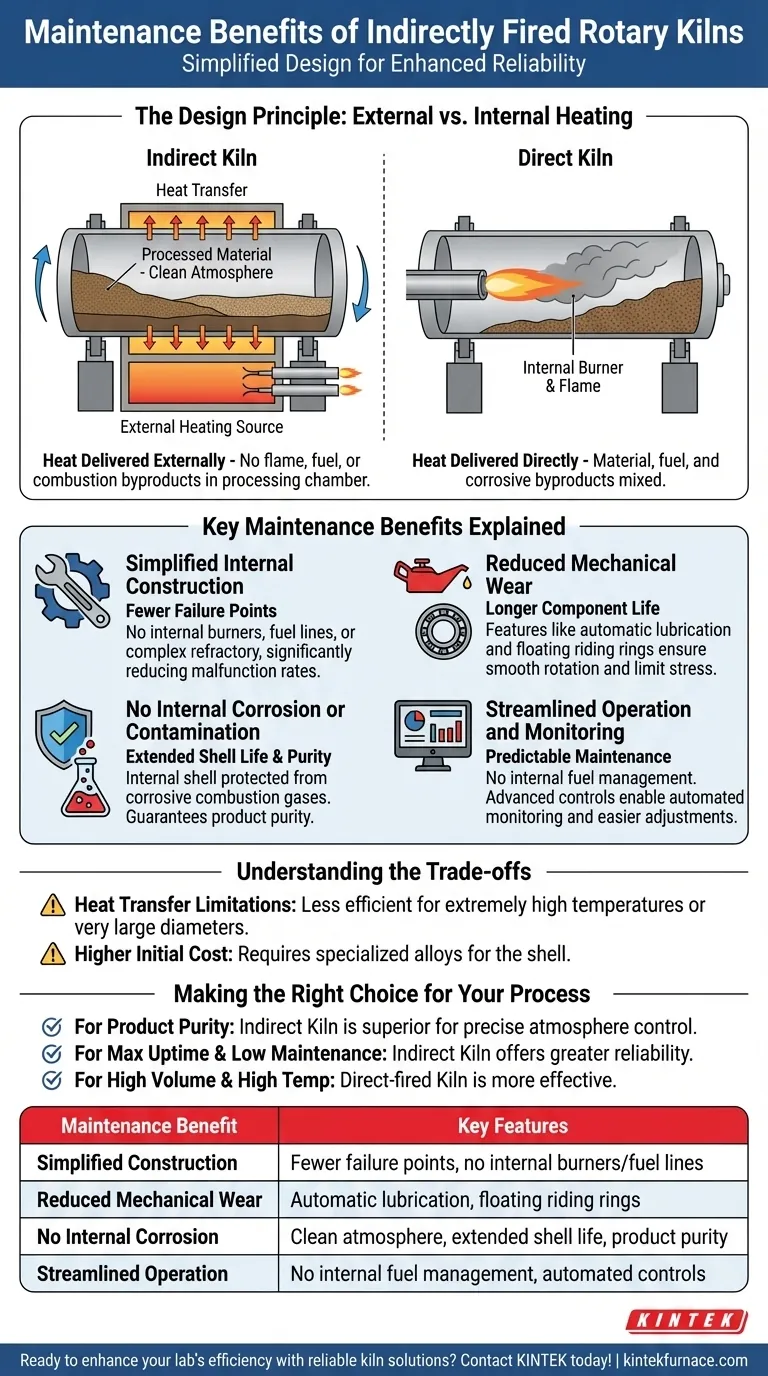

Il Principio di Progettazione: Riscaldamento Esterno vs. Interno

Per cogliere i vantaggi di manutenzione, è necessario innanzitutto comprendere la differenza fondamentale nel modo in cui viene fornito il calore. Questa singola scelta progettuale determina l'intero profilo operativo e di manutenzione del forno.

Come Funziona un Forno Indiretto

Un forno indiretto funziona in modo molto simile a una pentola su un fornello. Il tamburo rotante, o mantello, viene riscaldato dall'esterno da un forno esterno o da una camicia riscaldante. Il calore viene quindi trasferito attraverso il mantello metallico al materiale che si muove all'interno.

Non c'è fiamma, combustibile o gas di combustione all'interno della camera di lavorazione. Questo crea un'atmosfera pulita, controllata e non reattiva per il materiale.

In Cosa Differisce un Forno Diretto

In un forno a riscaldamento diretto, il bruciatore è posizionato all'interno del forno stesso. La fiamma e i gas caldi di combustione passano direttamente sopra e attraverso il materiale per trasferire il calore.

Ciò significa che il materiale, il combustibile e i suoi sottoprodotti (come cenere e gas corrosivi) sono tutti miscelati nello stesso ambiente.

Principali Vantaggi di Manutenzione Spiegati

Il design a riscaldamento esterno di un forno indiretto crea diversi vantaggi distinti e significativi per la manutenzione.

Struttura Interna Semplificata

Senza la necessità di bruciatori interni, linee di alimentazione del combustibile o strutture refrattarie correlate per proteggersi dall'impatto della fiamma, la progettazione interna del forno è fondamentalmente più semplice.

Questa semplificazione si traduce direttamente in meno punti di guasto. Ci sono semplicemente meno componenti all'interno della zona calda che possono rompersi, intasarsi o usurarsi, il che riduce significativamente i tassi di malfunzionamento.

Minore Usura Meccanica

I forni indiretti sono spesso costruiti con una filosofia di progettazione per impieghi gravosi. Caratteristiche come un sistema di lubrificazione automatico assicurano che le parti rotanti come gli anelli di scorrimento (riding rings) e le ruote a perno (trunnion wheels) si muovano in modo continuo e fluido.

Ciò, combinato con anelli di scorrimento completamente flottanti o sospesi tangenzialmente, assicura una rotazione regolare, minimizza lo stress sul sistema di azionamento e limita l'usura dei componenti a lungo termine.

Assenza di Corrosione o Contaminazione Interna

Poiché il combustibile non viene bruciato all'interno del forno, il mantello interno non è esposto a gas corrosivi di combustione o a cenere abrasiva.

Ciò previene il degrado del mantello del forno, estendendone la vita operativa ed eliminando l'onere di manutenzione associato ai danni causati da un ambiente interno aggressivo. Garantisce inoltre la purezza del prodotto, poiché il materiale non viene mai contaminato dai sottoprodotti del combustibile.

Funzionamento e Monitoraggio Semplificati

Il funzionamento è semplificato perché non c'è una complessa gestione del combustibile o un rapporto aria/combustibile da controllare all'interno del forno. L'attenzione si sposta sulla gestione del forno esterno e sulla velocità di alimentazione del materiale.

Inoltre, sistemi di controllo e sensori avanzati consentono il monitoraggio e le regolazioni automatizzate. Ciò rende le attività di manutenzione più prevedibili e gestibili, riducendo lo sforzo operativo complessivo.

Comprendere i Compromessi

Pur offrendo significativi vantaggi di manutenzione, la progettazione del forno indiretto non è universalmente superiore. L'obiettività richiede di riconoscere i suoi limiti.

Trasferimento di Calore e Limitazioni di Scala

Trasferire il calore attraverso un solido mantello d'acciaio è meno efficiente del contatto diretto con gas caldo. Di conseguenza, i forni indiretti generalmente non sono adatti a processi che richiedono temperature estremamente elevate o per forni di diametro molto grande, dove il calore fatica a penetrare fino al centro del letto di materiale.

Materiale del Mantello e Costo

Il mantello del forno stesso deve fungere da scambiatore di calore. Ciò richiede che sia costruito con leghe speciali in grado di resistere ad alte temperature esterne e stress termico senza deformarsi. Ciò può aumentare il costo iniziale di capitale rispetto a un forno a riscaldamento diretto in acciaio al carbonio standard.

Il Forno Esterno

L'onere della manutenzione non viene eliminato, ma piuttosto spostato. Sebbene il forno stesso sia più semplice, il forno esterno o la camera di riscaldamento diventano un componente separato e critico che richiede il proprio programma di manutenzione per i suoi bruciatori, refrattario e controlli.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di forno corretta richiede di allineare i punti di forza intrinseci della progettazione con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la purezza del prodotto e il controllo preciso dell'atmosfera: Un forno indiretto è la scelta superiore, poiché isola completamente il materiale dai sottoprodotti della combustione.

- Se il tuo obiettivo principale è massimizzare la disponibilità e minimizzare i costi operativi: La struttura interna più semplice e i minori punti di guasto di un forno indiretto portano a una maggiore affidabilità e a minori esigenze di manutenzione a lungo termine.

- Se il tuo obiettivo principale è l'elevata produttività a temperature molto elevate: Un forno a riscaldamento diretto è spesso più efficace ed economico grazie al suo metodo di trasferimento del calore più efficiente.

Comprendere queste differenze fondamentali nella progettazione ti permette di selezionare la tecnologia che meglio si allinea con i tuoi obiettivi operativi e finanziari a lungo termine.

Tabella Riassuntiva:

| Vantaggio di Manutenzione | Caratteristiche Chiave |

|---|---|

| Struttura Interna Semplificata | Meno punti di guasto, assenza di bruciatori o linee di combustibile interne |

| Minore Usura Meccanica | Lubrificazione automatica, anelli di scorrimento flottanti per un funzionamento fluido |

| Assenza di Corrosione o Contaminazione Interna | Atmosfera pulita, maggiore durata del mantello, purezza del prodotto |

| Funzionamento e Monitoraggio Semplificati | Nessuna gestione interna del combustibile, controlli automatizzati per la prevedibilità |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni di forni affidabili? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi forni rotativi a riscaldamento indiretto. La nostra linea di prodotti, come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, è completata da una forte capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo ridurre i tuoi costi di manutenzione e aumentare l'uptime!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente

- Quali sono alcuni processi comuni eseguiti nei forni rotanti? Sblocca Soluzioni Efficienti per la Trasformazione dei Materiali

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente