In sostanza, una macchina per la deposizione chimica da vapore (CVD) viene utilizzata per far crescere film di materiale solido eccezionalmente sottili e ad alte prestazioni su una superficie. Lo fa non dipingendo o immergendo, ma utilizzando reazioni chimiche controllate da gas per costruire un nuovo strato, spesso spesso solo pochi atomi. Questo processo è fondamentale per la produzione dei componenti più avanzati nei semiconduttori, nell'aerospaziale e nella medicina.

Lo scopo centrale della CVD è alterare fondamentalmente la superficie di un oggetto, conferendogli nuove proprietà — come isolamento elettrico, resistenza al calore o biocompatibilità — che il materiale sottostante non possiede. Consente la creazione di materiali con precisione a livello atomico, che è un requisito per la maggior parte della tecnologia moderna.

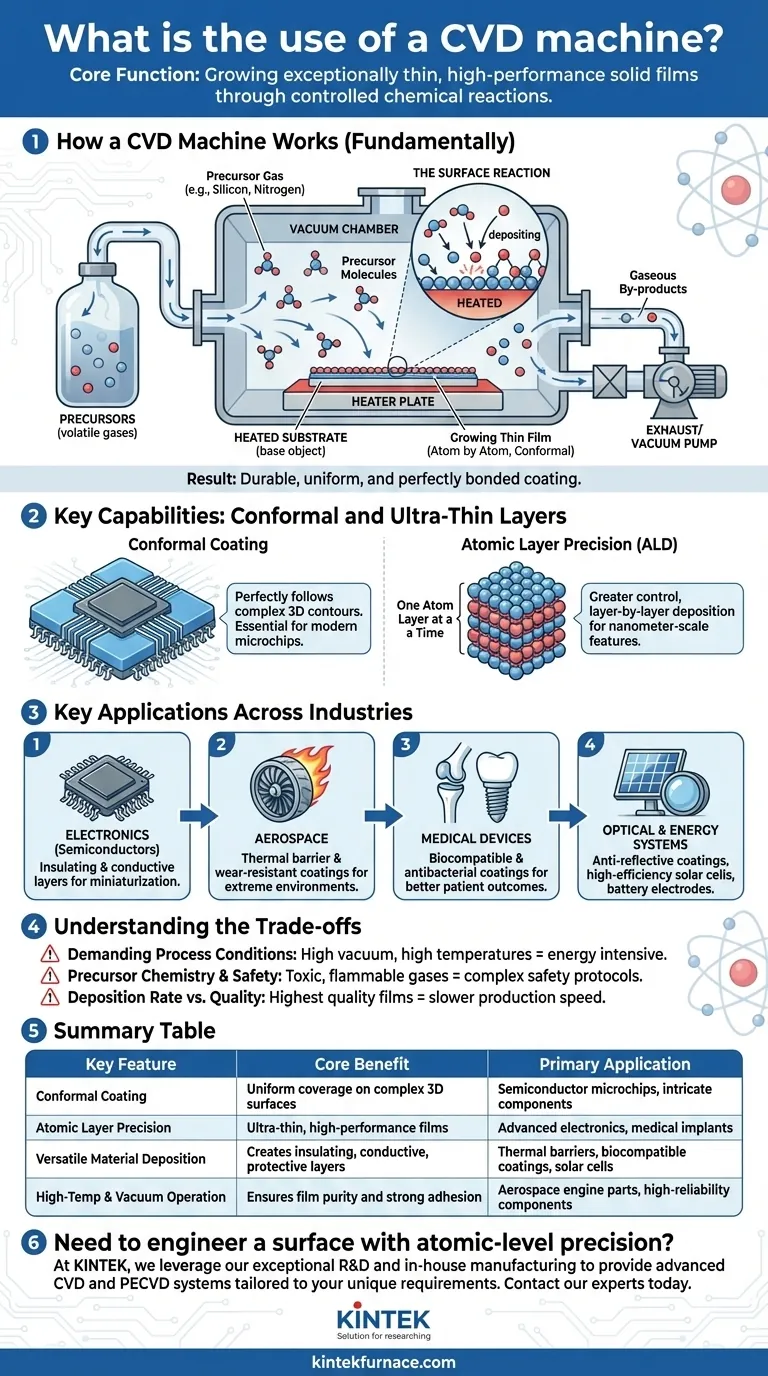

Come funziona fondamentalmente una macchina CVD

Per comprendere l'uso di una macchina CVD, è necessario prima comprenderne il principio di base. È un processo altamente controllato che avviene all'interno di una camera a vuoto.

L'ambiente controllato

L'intero processo avviene sottovuoto, ben al di sotto della normale pressione atmosferica. Un oggetto di base, noto come substrato, viene posizionato all'interno della camera e tipicamente riscaldato.

Quindi, uno o più gas volatili, chiamati precursori, vengono introdotti nella camera. Questi precursori contengono gli atomi specifici necessari per il film finale (ad esempio, silicio, azoto, carbonio).

La reazione superficiale

Quando i gas precursori entrano in contatto con il substrato riscaldato, innescano una reazione chimica o si decompongono. Questa reazione fa sì che gli atomi desiderati si "depositino" o si leghino alla superficie del substrato, formando un film solido.

Costruire il film, atomo per atomo

Questa deposizione avviene molecola per molecola, creando uno strato estremamente sottile e uniforme. Qualsiasi sottoprodotto indesiderato della reazione chimica rimane allo stato gassoso e viene pompato fuori dalla camera. Il risultato è un rivestimento durevole e asciutto perfettamente legato al substrato.

La capacità fondamentale: creare strati conformi e ultra-sottili

La vera potenza della CVD non risiede solo nella creazione di film sottili, ma nella qualità e nella precisione di tali film. Questo è ciò che la distingue dai metodi di rivestimento più tradizionali.

Cosa significa veramente "Conforme"

La CVD crea film conformi, il che significa che il rivestimento segue perfettamente i contorni della superficie del substrato, indipendentemente dalla complessità o dalle dimensioni microscopiche delle sue caratteristiche. Pensala come uno strato di vernice in grado di coprire ogni singolo angolo e fessura di un microchip tridimensionale con perfetta uniformità.

Spingere i limiti con precisione atomica

Una forma specializzata di questo processo, la deposizione a strati atomici (ALD), consente un controllo ancora maggiore, depositando un film letteralmente un singolo strato di atomi alla volta. Questo livello di precisione è essenziale per la produzione dei moderni dispositivi a semiconduttore, dove le caratteristiche sono misurate in nanometri.

Perché è impossibile con i metodi tradizionali

Tecniche come l'immersione, lo spruzzo o la galvanica non possono raggiungere questo obiettivo. Non sono in grado di rivestire uniformemente le topografie microscopiche complesse presenti nei circuiti integrati o i passaggi interni intricati dei componenti avanzati.

Applicazioni chiave nei settori

La capacità di ingegnerizzare le superfici a livello atomico rende la CVD una tecnologia critica in quasi tutti i settori avanzati.

Alimentare l'elettronica moderna

La CVD è indispensabile nella fabbricazione di semiconduttori. Viene utilizzata per depositare gli strati isolanti ultra-sottili (nitruro di silicio) e conduttivi che compongono i circuiti integrati, consentendo la continua miniaturizzazione dei chip per computer.

Protezione dei componenti ad alte prestazioni

Nell'industria aerospaziale, la CVD applica rivestimenti barriera termica alle pale delle turbine e ad altre parti del motore. Questi rivestimenti proteggono il metallo sottostante da temperature estreme, estendendo drasticamente la vita e l'affidabilità del componente. Viene anche utilizzata per creare superfici estremamente dure e resistenti all'usura.

Avanzamento dei dispositivi medici

La CVD viene utilizzata per applicare rivestimenti biocompatibili a impianti medici come protesi articolari e impianti dentali. Questo rivestimento aiuta il corpo ad accettare l'oggetto estraneo, prevenendo il rigetto e migliorando gli esiti per il paziente. Può anche creare superfici antibatteriche su strumenti medici.

Miglioramento dei sistemi ottici ed energetici

In ottica, la CVD viene utilizzata per rivestimenti antiriflesso su lenti e altri strumenti. Nel settore delle energie rinnovabili, è un passo chiave nella produzione di celle solari ad alta efficienza (fotovoltaico) ed elettrodi per batterie avanzate.

Comprendere i compromessi

Sebbene potente, il processo CVD non è privo di sfide e limitazioni. Riconoscerli è fondamentale per comprenderne la corretta applicazione.

Condizioni di processo impegnative

La CVD richiede tipicamente un alto vuoto e, spesso, alte temperature. Questo elevato consumo energetico può essere costoso e le alte temperature possono limitare i tipi di materiali che possono essere utilizzati come substrato.

Chimica dei precursori e sicurezza

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. La manipolazione e la gestione di queste sostanze chimiche richiedono sistemi e protocolli di sicurezza sofisticati, aumentando la complessità e il costo dell'operazione.

Velocità di deposizione rispetto alla qualità

In generale, ottenere i film della massima qualità e più uniformi richiede una velocità di deposizione molto lenta. Per le applicazioni che richiedono un alto rendimento, questo può diventare un collo di bottiglia, costringendo a un compromesso tra la perfezione del film e la velocità di produzione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD dipende interamente dal fatto che il tuo obiettivo richieda l'ingegneria superficiale a livello atomico che solo essa può fornire.

- Se il tuo obiettivo principale è creare strati ultra-precisi e uniformi per la microelettronica: La CVD, e la sua variante ALD, è lo standard industriale non negoziabile per la deposizione di film critici.

- Se il tuo obiettivo principale è aggiungere durabilità ai componenti in ambienti estremi: La CVD è il metodo principale per applicare rivestimenti barriera termica e resistenti all'usura nell'aerospaziale e nella produzione industriale.

- Se il tuo obiettivo principale è migliorare l'interazione biologica di un dispositivo medico: La CVD è la tecnologia chiave per creare le superfici biocompatibili e antibatteriche che consentono gli impianti moderni.

- Se il tuo obiettivo principale è un rivestimento semplice e spesso su una superficie piana: Metodi più semplici ed economici, come la verniciatura o la galvanica, sono probabilmente più adatti.

In definitiva, una macchina CVD è lo strumento fondamentale che ci permette di trasformare la superficie di un materiale, trasformando un semplice substrato in un componente funzionale di alto valore.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio principale | Applicazione principale |

|---|---|---|

| Rivestimento Conforme | Copertura uniforme su superfici 3D complesse | Microchip per semiconduttori, componenti intricati |

| Precisione a Livello Atomico | Film ultra-sottili e ad alte prestazioni | Elettronica avanzata, impianti medici |

| Deposizione Versatile di Materiali | Crea strati isolanti, conduttivi o protettivi | Barriere termiche, rivestimenti biocompatibili, celle solari |

| Funzionamento ad Alta Temperatura e Vuoto | Garantisce purezza del film e forte adesione | Parti di motori aerospaziali, componenti ad alta affidabilità |

Hai bisogno di ingegnerizzare una superficie con precisione a livello atomico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire sistemi CVD e PECVD avanzati su misura per le tue esigenze uniche. Che tu stia sviluppando semiconduttori di prossima generazione, componenti aerospaziali durevoli o dispositivi medici biocompatibili, le nostre approfondite capacità di personalizzazione assicurano che la tua soluzione offra prestazioni superiori.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia CVD può trasformare i tuoi materiali e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura