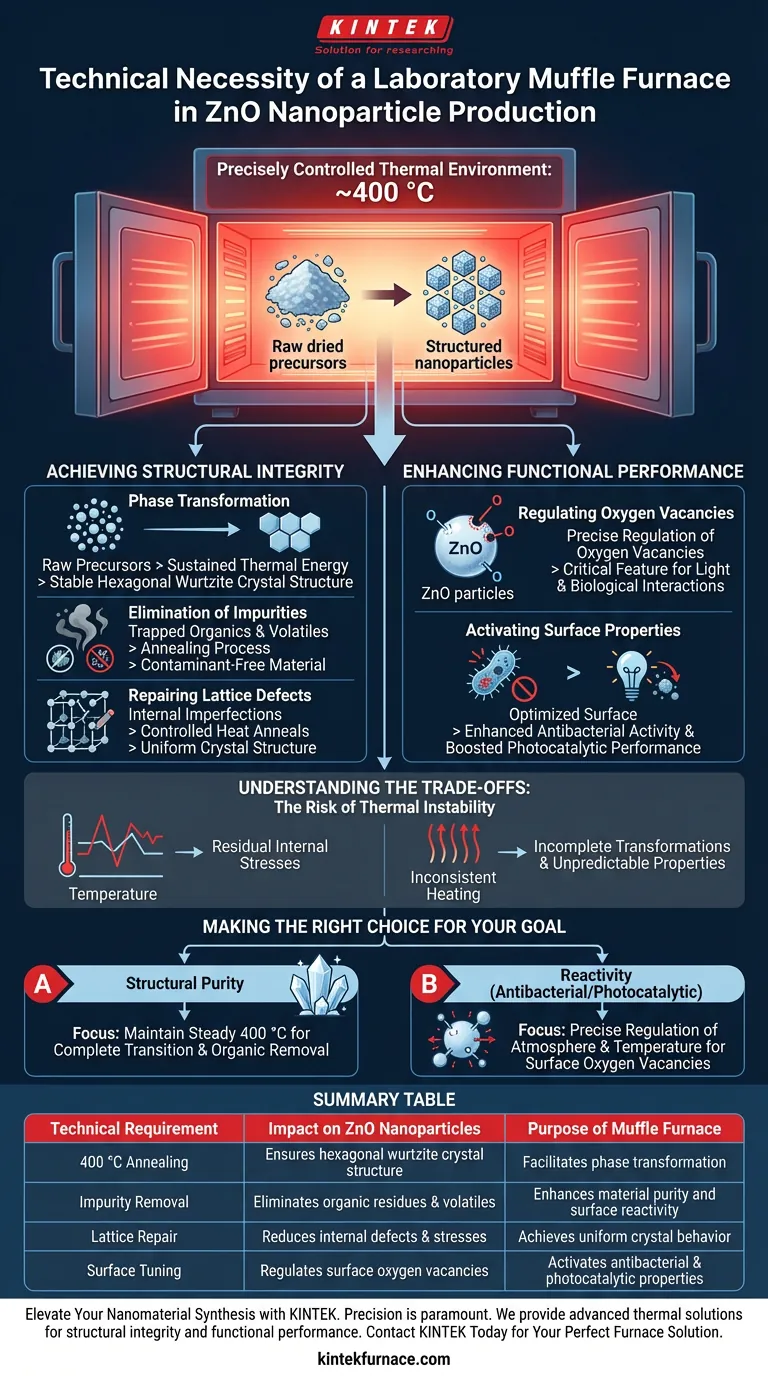

La necessità tecnica di un forno a muffola da laboratorio risiede nella sua capacità di fornire un ambiente termico precisamente controllato—specificamente intorno ai 400 °C—necessario per sintetizzare nanoparticelle funzionali di ossido di zinco (ZnO). Questo apparato garantisce la completa trasformazione di fase dei precursori essiccati in una struttura cristallina stabile di wurtzite esagonale. Senza questo specifico trattamento termico ad alta temperatura, il materiale manterrebbe difetti reticolari interni e residui organici, rendendolo inefficace per applicazioni avanzate.

Il forno a muffola fa più che semplicemente asciugare il materiale; agisce come un regolatore strutturale. Mantenendo un ambiente stabile a 400 °C, ottimizza le vacanze di ossigeno superficiali, che è il meccanismo preciso richiesto per attivare le capacità antibatteriche e fotocatalitiche delle nanoparticelle di ZnO.

Ottenere l'Integrità Strutturale

Il ruolo primario del forno a muffola è facilitare il processo di cristallizzazione che trasforma i precursori chimici grezzi in un materiale semiconduttore utilizzabile.

Trasformazione di Fase

I precursori di zinco grezzi non possiedono naturalmente la struttura cristallina richiesta per alte prestazioni.

Il forno a muffola fornisce l'energia termica sostenuta necessaria per indurre una transizione di fase.

Ciò converte i precursori in una struttura cristallina di wurtzite esagonale termodinamicamente stabile, che definisce le proprietà fisiche del prodotto finale di ossido di zinco.

Eliminazione delle Impurità

Durante le fasi iniziali di sintesi, materia organica e volatili rimangono spesso intrappolati nel materiale.

Il processo di ricottura brucia efficientemente questi residui organici.

Questa purificazione impedisce ai contaminanti di interferire con la reattività superficiale del materiale.

Riparazione dei Difetti Reticolari

La sintesi di nanoparticelle introduce spesso imperfezioni all'interno del reticolo cristallino.

Il calore controllato del forno a muffola ricuoce questi difetti reticolari interni.

Ciò si traduce in una struttura cristallina più uniforme, essenziale per un comportamento coerente del materiale.

Migliorare le Prestazioni Funzionali

Oltre alla struttura di base, il forno a muffola è lo strumento utilizzato per "regolare" il comportamento chimico della superficie delle nanoparticelle.

Regolazione delle Vacanze di Ossigeno

Per l'ossido di zinco, le prestazioni sono spesso determinate dalla presenza e dalla disposizione delle vacanze di ossigeno.

Il forno a muffola consente la precisa regolazione di queste vacanze di ossigeno superficiali.

Questa regolazione non è un difetto da rimuovere, ma una caratteristica critica che detta come la particella interagisce con la luce e gli ambienti biologici.

Attivazione delle Proprietà Superficiali

La disposizione specifica della superficie cristallina influisce direttamente sulla sua utilità.

Le nanoparticelle di ZnO adeguatamente ricotte mostrano una maggiore attività antibatterica.

Inoltre, questo trattamento termico aumenta significativamente le prestazioni fotocatalitiche, consentendo alle particelle di scomporre inquinanti o reagire efficacemente sotto esposizione luminosa.

Comprendere i Compromessi

Sebbene il forno a muffola sia essenziale, il processo dipende fortemente dalla precisione dei parametri utilizzati.

Il Rischio di Instabilità Termica

Il beneficio del forno dipende interamente dalla sua capacità di mantenere un campo termico stabile.

Le fluttuazioni di temperatura o le curve di raffreddamento possono indurre nuove tensioni interne residue anziché alleviarle.

Un riscaldamento incoerente può portare a trasformazioni di fase incomplete, con conseguente prodotto con proprietà elettroniche o ottiche imprevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri impostati sul tuo forno a muffola dovrebbero essere dettati dalle proprietà specifiche che devi isolare nell'ossido di zinco.

- Se il tuo obiettivo principale è la Purezza Strutturale: Assicurati che il forno mantenga una temperatura costante di 400 °C per garantire una transizione completa alla struttura di wurtzite esagonale e la rimozione totale della materia organica.

- Se il tuo obiettivo principale è la Reattività (Antibatterica/Fotocatalitica): Dai priorità alla precisa regolazione dell'atmosfera e della temperatura di ricottura per ottimizzare la densità delle vacanze di ossigeno superficiali.

Il successo nella produzione di ZnO non riguarda solo il raggiungimento di alte temperature, ma l'utilizzo del forno a muffola per architettare la struttura atomica del materiale.

Tabella Riassuntiva:

| Requisito Tecnico | Impatto sulle Nanoparticelle di ZnO | Scopo del Forno a Muffola |

|---|---|---|

| Ricottura a 400 °C | Garantisce la struttura cristallina di wurtzite esagonale | Facilita la trasformazione di fase |

| Rimozione Impurità | Elimina residui organici e volatili | Migliora la purezza del materiale e la reattività superficiale |

| Riparazione Reticolare | Riduce difetti e tensioni interne | Ottiene un comportamento cristallino uniforme |

| Regolazione Superficiale | Regola le vacanze di ossigeno superficiali | Attiva le proprietà antibatteriche e fotocatalitiche |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La precisione è fondamentale nella sintesi di nanoparticelle di ZnO. KINTEK fornisce le soluzioni termiche avanzate necessarie per garantire l'integrità strutturale e le prestazioni funzionali nel tuo laboratorio. Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricottura.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta KINTEK Oggi per Trovare la Tua Soluzione di Forno Perfetta

Guida Visiva

Riferimenti

- Nives Matijaković Mlinarić, Klemen Bohinc. Poly(Allylamine Hydrochloride) and ZnO Nanohybrid Coating for the Development of Hydrophobic, Antibacterial, and Biocompatible Textiles. DOI: 10.3390/nano14070570

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene utilizzato un forno a muffola da laboratorio per i catalizzatori di fosfomolibdato metallico? Ottenere una stabilizzazione termica precisa

- Quali funzioni svolgono forni di essiccazione e forni di sinterizzazione nel Sol-Gel? Ottimizzare l'integrità del rivestimento bioattivo

- Quali sono le caratteristiche di design dei Forni a Camera? Ottimizza il Tuo Trattamento Termico con Ingegneria Avanzata

- Perché i forni ad alta temperatura devono avere dispositivi di sollevamento per RMI di UHTCMC? Controllo del tempo di reazione e integrità delle fibre

- Quale ruolo svolge un forno a muffola a microonde industriale nel processo di sinterizzazione di scheletri ceramici di mullite porosa?

- Come funziona un forno a muffola? Una guida al trattamento termico preciso e uniforme

- I forni a resistenza ad alta temperatura a cassetta possono controllare l'atmosfera durante il trattamento termico? Scopri le differenze chiave

- Qual è la funzione di un forno a muffola da laboratorio nel processo di ricottura? Padronanza del rilassamento dello stress e della stabilità