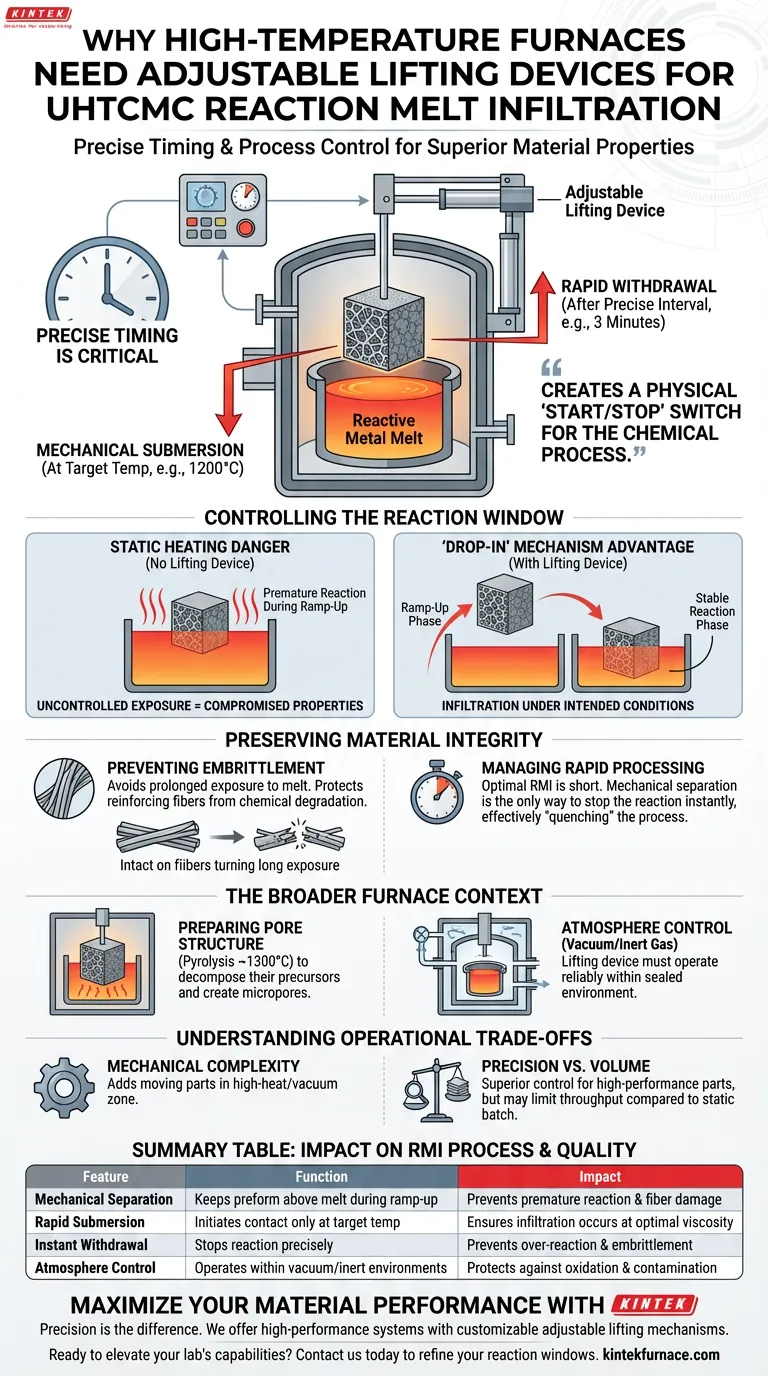

Il controllo preciso del tempo è fondamentale nell'infiltrazione per fusione reattiva (RMI). I forni ad alta temperatura utilizzano dispositivi di sollevamento regolabili per separare meccanicamente il preform in ceramica dalla lega metallica reattiva fino al raggiungimento della temperatura target esatta. Questo meccanismo consente agli operatori di immergere il preform solo una volta che l'ambiente è stabilizzato alle temperature di infiltrazione (ad esempio, 1200°C) e di ritirarlo rapidamente dopo un intervallo preciso (ad esempio, 3 minuti), garantendo che la reazione non superi limiti di tempo rigorosi.

Il dispositivo di sollevamento regolabile trasforma un ambiente di riscaldamento statico in una camera di reazione dinamica. Crea un interruttore fisico di "avvio/arresto" per il processo chimico, prevenendo il degrado delle fibre causato dall'esposizione prolungata alla lega durante le rampe di riscaldamento e raffreddamento.

Controllo della Finestra di Reazione

Il Pericolo del Riscaldamento Statico

In una configurazione standard del forno senza dispositivo di sollevamento, il preform e la lega metallica starebbero insieme dall'inizio del ciclo di riscaldamento.

Mentre il forno sale di temperatura, il metallo fonde e inizia a reagire prematuramente con il preform.

Questa esposizione incontrollata impedisce la raccolta di dati precisi e compromette le proprietà finali del materiale.

Il Meccanismo di "Calata"

Il dispositivo di sollevamento consente al preform di rimanere sospeso sopra la lega fusa mentre il forno si riscalda.

Il contatto viene avviato solo quando la temperatura target (tipicamente intorno ai 1200°C) è stabile.

Ciò garantisce che il processo di infiltrazione avvenga esclusivamente nelle condizioni termiche previste.

Preservare l'Integrità del Materiale

Prevenire l'Infragilimento

L'obiettivo principale del dispositivo di sollevamento è proteggere le fibre di rinforzo all'interno del composito.

Se la reazione tra la lega fusa e le fibre continua troppo a lungo, le fibre possono degradarsi chimicamente.

Questa sovra-reazione porta all'infragilimento del materiale, riducendo drasticamente la tenacità e l'utilità del composito finale.

Gestione dei Tempi di Processo Rapidi

Il processo RMI ottimale è spesso sorprendentemente breve, a volte dura solo pochi minuti.

Un forno non può riscaldarsi o raffreddarsi abbastanza velocemente da controllare termicamente una finestra di reazione di 3 minuti.

La separazione meccanica è l'unico modo per arrestare la reazione istantaneamente, "spegnendo" efficacemente il processo rimuovendo il pezzo dalla fonte della lega fusa.

Il Contesto Più Ampio del Forno

Preparazione della Struttura dei Porii

Prima che avvenga l'infiltrazione, il forno ad alta temperatura esegue spesso la pirolisi a temperature ancora più elevate (intorno ai 1300°C).

Questo passaggio decompone i precursori a base di carbonio e rimuove i volatili, creando un sistema interconnesso di micropori.

Questi micropori fungono da canali critici che la lega fusa infiltrerà infine.

Controllo dell'Atmosfera

Il forno deve mantenere un vuoto o un'atmosfera inerte per prevenire l'ossidazione durante queste fasi ad alta temperatura.

Il dispositivo di sollevamento deve funzionare in modo affidabile all'interno di questo ambiente sigillato e controllato senza compromettere l'integrità del vuoto.

Comprendere i Compromessi Operativi

Complessità Meccanica

Introdurre parti in movimento in una zona di vuoto ad alta temperatura (oltre 1200°C) aggiunge una significativa complessità ingegneristica.

Il meccanismo di sollevamento deve resistere all'espansione termica e ai potenziali vapori chimici senza bloccarsi o incepparsi.

Precisione vs. Volume

Mentre i dispositivi di sollevamento offrono un controllo superiore per la ricerca e le parti ad alte prestazioni, possono limitare il volume di materiale che può essere lavorato contemporaneamente rispetto all'elaborazione batch statica.

Questa configurazione privilegia la qualità e le proprietà del materiale rispetto alla pura quantità di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione di compositi a matrice ceramica ultra-alta temperatura (UHTCMC), allinea le capacità della tua attrezzatura con i requisiti del tuo materiale:

- Se il tuo obiettivo principale è l'Integrità delle Fibre: Dai priorità a un sistema di sollevamento con attuazione ad alta velocità per minimizzare il tempo di esposizione e prevenire l'infragilimento.

- Se il tuo obiettivo principale è la Densità di Infiltrazione: Assicurati che il tuo forno fornisca un controllo preciso della temperatura durante la fase di pirolisi per ottimizzare la rete di micropori prima che inizi l'infiltrazione.

Il vero controllo del processo richiede la capacità di dettare non solo la temperatura, ma il momento esatto in cui la reazione inizia e finisce.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Processo RMI | Impatto sulla Qualità del Materiale |

|---|---|---|

| Separazione Meccanica | Mantiene il preform sopra la lega fusa durante la salita di temperatura | Previene reazioni premature e danni alle fibre |

| Immersione Rapida | Avvia il contatto solo alla temperatura target | Garantisce che l'infiltrazione avvenga alla viscosità/temperatura ottimali |

| Estrazione Istantanea | Arresta la reazione con precisione (ad esempio, dopo 3 minuti) | Previene sovra-reazioni e infragilimento del materiale |

| Controllo dell'Atmosfera | Funziona in ambienti sottovuoto/inerti | Protegge da ossidazione e contaminazione |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La precisione è la differenza tra un composito ad alte prestazioni e un cedimento fragile. In KINTEK, comprendiamo che materiali avanzati come gli UHTCMC richiedono più del semplice calore: richiedono un controllo dinamico del processo.

Supportati da ricerca e sviluppo esperti e da produzione di livello mondiale, forniamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti dotati di configurazioni personalizzabili come meccanismi di sollevamento regolabili per soddisfare le tue esigenze uniche di RMI e pirolisi.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate per forni ad alta temperatura possano affinare le tue finestre di reazione e proteggere l'integrità delle tue fibre.

Guida Visiva

Riferimenti

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come garantiscono la qualità durante la microfabbricazione ad alta temperatura i forni di riscaldamento ad alta precisione? | KINTEK

- Qual è l'uso di un forno a muffola in un laboratorio? Ottenere Trasformazioni ad Alta Temperatura Precise

- Perché utilizzare un forno a muffola per il sol-gel di TiO2? Ottenere un controllo preciso della fase e della purezza

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura nella sintesi HA? Ottimizza la tua calcinazione.

- Quali sono i componenti principali di un forno a resistenza a scatola? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Perché la capacità di controllo della temperatura di una fornace muffola è fondamentale durante la preparazione di Ba2M0.4Bi1.6O6?

- Quali caratteristiche speciali rendono i forni a muffola adatti per determinate applicazioni? Scopri le soluzioni di precisione per alte temperature

- Quale ruolo svolge un forno a muffola nella valutazione della resistenza all'ossidazione del WC-Fe-Ni-Co? Material Testing Insights