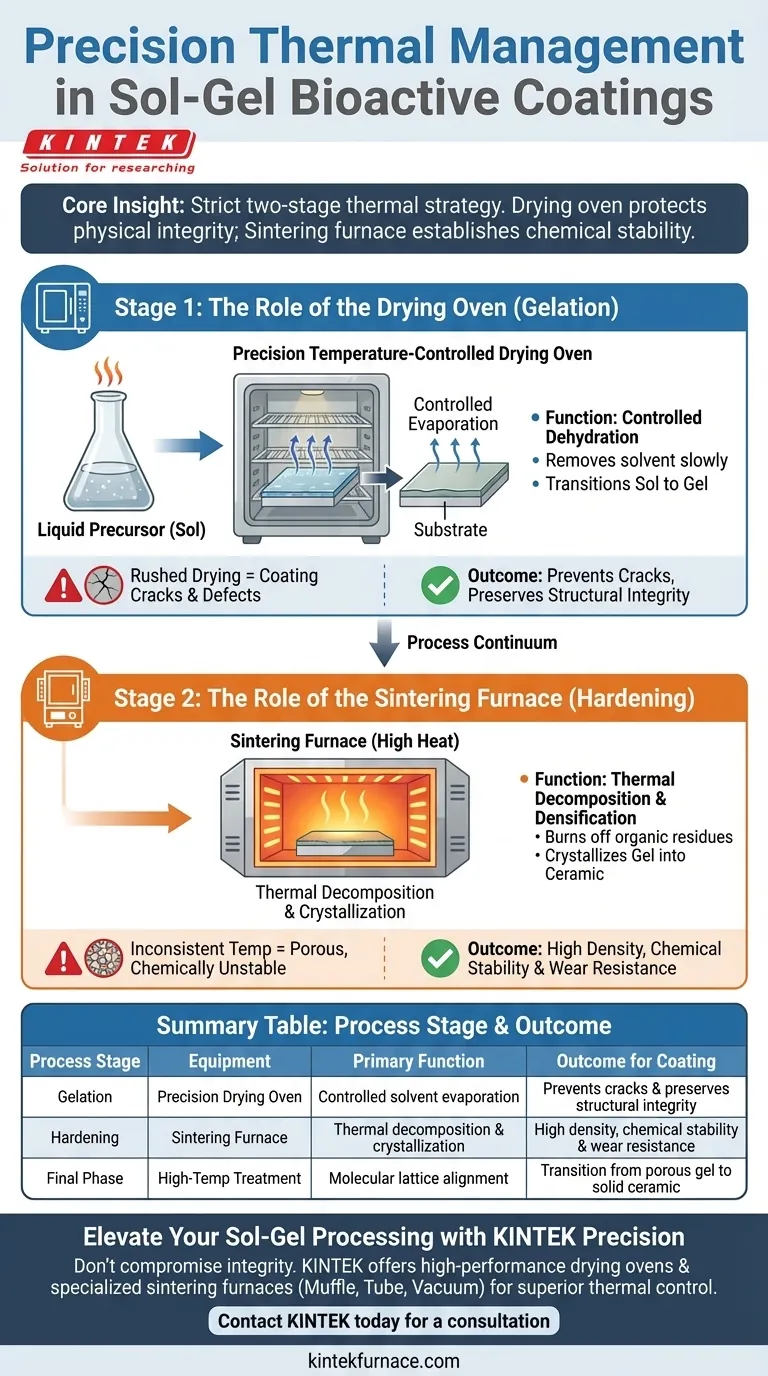

La gestione termica di precisione è il fattore determinante nella conversione di precursori liquidi in rivestimenti bioattivi durevoli durante il processo Sol-Gel. Il forno di essiccazione serve a solidificare lentamente il film liquido in una struttura gelatinosa senza screpolature, mentre il forno di sinterizzazione fornisce l'alto calore necessario per cristallizzare quel gel in una ceramica densa e resistente all'usura.

Concetto chiave: Il processo Sol-Gel richiede una rigorosa strategia termica in due fasi: il forno di essiccazione protegge l'integrità fisica gestendo i tassi di evaporazione, mentre il forno di sinterizzazione stabilisce la stabilità chimica attraverso la densificazione.

Fase 1: Il Ruolo del Forno di Essiccazione

Disidratazione Controllata

La funzione principale del forno di essiccazione a temperatura controllata di precisione è la disidratazione iniziale del sol applicato.

Applicando attentamente calore, il forno rimuove il solvente dalla miscela. Questo trasforma il materiale da uno stato "sol" liquido a una rete "gel" semi-solida.

Prevenzione dei Difetti Strutturali

Il valore critico di questa attrezzatura risiede nella sua capacità di regolare la velocità di evaporazione.

Se il solvente evapora troppo rapidamente, il film subisce uno stress di ritiro significativo. Ciò si traduce in crepe nel rivestimento e difetti superficiali.

Un forno di precisione garantisce che il processo sia lento e uniforme, preservando l'integrità strutturale del rivestimento prima che entri nella fase finale di indurimento.

Fase 2: Il Ruolo del Forno di Sinterizzazione

Decomposizione Termica e Cristallizzazione

Una volta formata la pellicola gelatinosa, il forno di sinterizzazione interviene per eseguire un trattamento ad alta temperatura.

Questo calore intenso induce la decomposizione termica, bruciando i residui organici rimasti nella matrice. Contemporaneamente, guida la cristallizzazione, costringendo le molecole ad allinearsi in un reticolo strutturato.

Ottenere la Densificazione

Il forno trasforma la pellicola gelatinosa porosa in una fase ceramica densa.

A seconda dei precursori utilizzati, ciò crea materiali solidi come silice, ossido di zinco o idrossiapatite.

Garantire la Durabilità

Questa fase finale di densificazione è ciò che conferisce al rivestimento le sue proprietà funzionali.

Eliminando la porosità e fondendo il materiale, il forno garantisce che il rivestimento finale possieda un'elevata stabilità chimica e una significativa resistenza all'usura.

Comprendere i Rischi del Processo

L'efficacia di queste due fasi dipende interamente dalla precisione termica.

Se la fase di essiccazione viene affrettata per risparmiare tempo, il rivestimento svilupperà quasi certamente micro-crepe, rendendo inutile la successiva fase di sinterizzazione.

Al contrario, se la temperatura di sinterizzazione è incoerente, la fase ceramica non si densificherà completamente, con conseguente rivestimento chimicamente instabile e soggetto a usura prematura.

Ottimizzare la Tua Strategia Termica

Per ottenere un rivestimento bioattivo di alta qualità, devi considerare queste due apparecchiature come parte di un unico continuum.

- Se la tua priorità è l'integrità superficiale: Dai priorità alla precisione e alla velocità di rampa del tuo forno di essiccazione per garantire che l'evaporazione del solvente sia abbastanza graduale da prevenire le crepe.

- Se la tua priorità è la longevità meccanica: Assicurati che il tuo forno di sinterizzazione sia in grado di sostenere le specifiche alte temperature richieste per ottenere la piena densità per la tua ceramica target (ad es. idrossiapatite).

Controlla il calore e controllerai la qualità dell'interfaccia ceramica finale.

Tabella Riassuntiva:

| Fase del Processo | Attrezzatura | Funzione Principale | Risultato per il Rivestimento |

|---|---|---|---|

| Gelificazione | Forno di Essiccazione di Precisione | Evaporazione controllata del solvente | Previene crepe e preserva l'integrità strutturale |

| Indurimento | Forno di Sinterizzazione | Decomposizione termica e cristallizzazione | Alta densità, stabilità chimica e resistenza all'usura |

| Fase Finale | Trattamento ad Alta Temperatura | Allineamento del reticolo molecolare | Transizione da gel poroso a ceramica solida |

Migliora il Tuo Processo Sol-Gel con la Precisione KINTEK

Non lasciare che l'incoerenza termica comprometta l'integrità dei tuoi rivestimenti bioattivi. Supportata da R&S e produzione esperte, KINTEK offre forni di essiccazione ad alte prestazioni e forni di sinterizzazione specializzati — inclusi sistemi Muffle, a Tubo e Sottovuoto — progettati per le rigorose esigenze della densificazione ceramica e della stabilità dei film sottili. Sia che tu abbia bisogno di forni standard ad alta temperatura per laboratorio o di soluzioni completamente personalizzabili su misura per i tuoi obiettivi di ricerca unici, KINTEK fornisce il controllo termico necessario per una superiore stabilità chimica e resistenza all'usura.

Pronto a ottenere interfacce ceramiche impeccabili? Contatta KINTEK oggi stesso per una consulenza.

Guida Visiva

Riferimenti

- Qin Rao, Shunli Zheng. Research Progress of the Coatings Fabricated onto Titanium and/or Titanium Alloy Surfaces in Biomaterials for Medical Applications for Anticorrosive Applications. DOI: 10.3390/coatings15050599

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come viene utilizzata una fornace a muffola nei laboratori di ricerca e medici? Essenziale per la lavorazione ad alta temperatura priva di contaminanti

- Perché la temperatura di esercizio è un fattore cruciale nella scelta di un forno a muffola? Garantire precisione e longevità per il tuo laboratorio

- Quali sono alcune applicazioni industriali comuni dei forni a muffola? Sblocca il calore di precisione per i tuoi materiali

- Quali settori utilizzano comunemente i forni a muffola? Essenziali per l'elaborazione pulita ad alta temperatura

- Quali misure di sicurezza devono essere adottate quando si maneggiano termocoppie in un forno a muffola? Consigli essenziali per un funzionamento sicuro

- Quali settori utilizzano forni a scatola? Lo strumento essenziale per il trattamento termico industriale

- Qual è il ruolo di un forno di calcinazione ad alta temperatura nella preparazione di nanopolveri di ossido ultrafini? Master Purity

- In quali settori vengono comunemente utilizzate le muffole? Essenziali per la lavorazione pulita ad alta temperatura