Un forno a muffola da laboratorio funge da regolatore termico di precisione durante la fase di ricottura post-sinterizzazione, specificamente progettato per gestire il ritorno del materiale alla temperatura ambiente. La sua funzione principale è quella di eseguire una curva di raffreddamento programmabile multi-stadio che allevia gradualmente le tensioni residue interne generate durante il processo di sinterizzazione iniziale.

Mentre la sinterizzazione crea la massa solida, la ricottura definisce la sua longevità. Il forno a muffola utilizza un isolamento ad alte prestazioni e elementi riscaldanti a controllo logico per garantire che la velocità di raffreddamento sia lenta e uniforme, bloccando così la stabilità dimensionale e la resistenza meccanica.

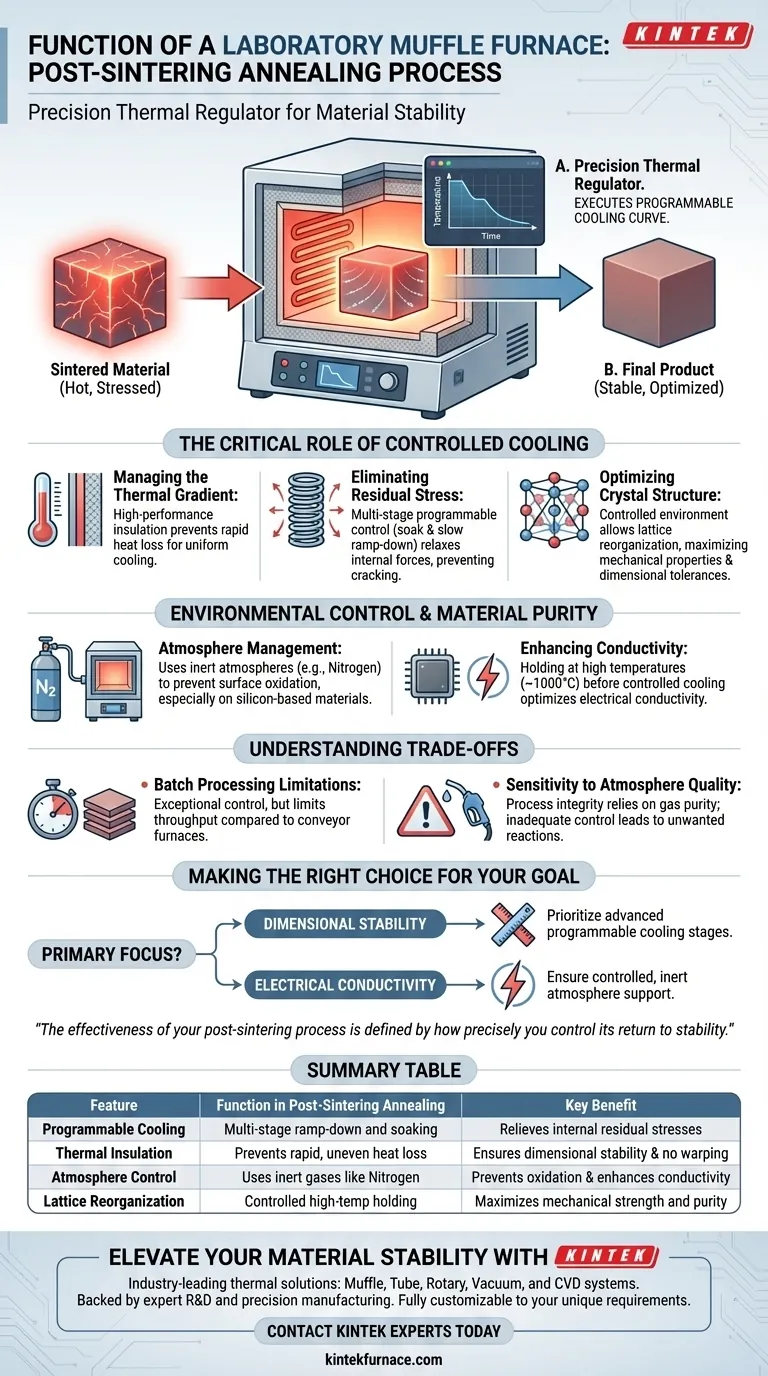

Il Ruolo Critico del Raffreddamento Controllato

Gestione del Gradiente Termico

La transizione dalle alte temperature di sinterizzazione alla temperatura ambiente è fondamentale. Un forno a muffola utilizza un isolamento ad alte prestazioni per prevenire una rapida perdita di calore, garantendo che il materiale non si raffreddi in modo non uniforme.

Eliminazione delle Tensioni Residue

I materiali spesso emergono dalla sinterizzazione con significative tensioni interne. Il controllo programmabile multi-stadio del forno consente un "tempo di mantenimento" specifico e una lenta rampa di discesa, che rilassa queste forze interne e previene future fessurazioni o deformazioni.

Ottimizzazione della Struttura Cristallina

Oltre al semplice rilassamento dello stress, questo ambiente controllato consente la riorganizzazione del reticolo atomico del materiale. Questa ottimizzazione strutturale è essenziale per massimizzare le proprietà meccaniche e garantire che il prodotto finale soddisfi tolleranze dimensionali precise.

Controllo Ambientale e Purezza del Materiale

Gestione dell'Atmosfera

La ricottura richiede spesso l'isolamento dall'aria standard per prevenire il degrado. I forni a muffola possono mantenere atmosfere specifiche, come l'uso di azoto per prevenire l'ossidazione superficiale sui materiali a base di silicio durante la fase di raffreddamento.

Miglioramento della Conducibilità

Per i materiali semiconduttori, la funzione di ricottura è vitale per le prestazioni elettriche. Mantenendo il materiale a temperature intorno ai 1000°C prima del raffreddamento controllato, il forno aiuta a ottimizzare efficacemente la conducibilità elettrica.

Comprendere i Compromessi

Limitazioni dell'Elaborazione a Lotti

I forni a muffola sono tipicamente progettati per l'elaborazione a lotti piuttosto che per il flusso continuo. Sebbene ciò offra un controllo eccezionale per la ricerca e le parti ad alta precisione, limita efficacemente la velocità di produzione rispetto ai forni industriali a nastro trasportatore.

Sensibilità alla Qualità dell'Atmosfera

Sebbene questi forni possano utilizzare atmosfere protettive, l'integrità del processo dipende fortemente dalla purezza del gas utilizzato. Un controllo inadeguato dell'atmosfera durante la fase di ricottura può portare a reazioni superficiali indesiderate, come l'ossidazione, annullando i benefici del trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a muffola nel tuo flusso di lavoro post-sinterizzazione, considera i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la Stabilità Dimensionale: Dai priorità a un forno con stadi di raffreddamento programmabili avanzati per garantire un graduale rilassamento dello stress e prevenire deformazioni.

- Se il tuo obiettivo principale è la Conducibilità Elettrica: Assicurati che il tuo forno supporti un'atmosfera controllata e inerte (come l'azoto) per prevenire l'ossidazione durante il ciclo di ricottura.

L'efficacia del tuo processo post-sinterizzazione è definita non da quanto calore puoi applicare al materiale, ma da quanto precisamente puoi controllarne il ritorno alla stabilità.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Ricottura Post-Sinterizzazione | Beneficio Chiave |

|---|---|---|

| Raffreddamento Programmabile | Rampa di discesa e mantenimento multi-stadio | Allevia le tensioni residue interne |

| Isolamento Termico | Previene la perdita di calore rapida e non uniforme | Garantisce stabilità dimensionale e nessuna deformazione |

| Controllo dell'Atmosfera | Utilizza gas inerti come l'azoto | Previene l'ossidazione e migliora la conducibilità |

| Riorganizzazione del Reticolo | Mantenimento controllato ad alta temperatura | Massimizza la resistenza meccanica e la purezza |

Migliora la Stabilità del Tuo Materiale con KINTEK

Non lasciare che le tensioni residue compromettano la tua ricerca o produzione. KINTEK fornisce soluzioni termiche leader del settore, tra cui sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti supportati da R&S esperta e produzione di precisione. Sia che tu abbia bisogno di ottimizzare la conducibilità elettrica o garantire tolleranze dimensionali perfette, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a perfezionare il tuo processo di ricottura? Contatta oggi stesso gli esperti KINTEK per trovare il forno ad alta temperatura perfetto per le tue esigenze!

Guida Visiva

Riferimenti

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come vengono utilizzate le fornaci a resistenza a cassone nella produzione di componenti elettronici? Essenziali per la lavorazione termica di precisione

- Perché la ricottura in un forno a muffola a 600 gradi Celsius è fondamentale per ZnCo2O4? Sblocca catalizzatori spinello ad alte prestazioni

- Quali sono le specifiche chiave di una tipica fornace a muffola? Guida essenziale per l'efficienza di laboratorio

- Quali precauzioni dovrebbero essere adottate quando si apre un forno a muffola dopo l'uso? Passaggi di sicurezza essenziali per la protezione del laboratorio

- Qual è la funzione del sistema di controllo della temperatura in un forno a muffola? Ottenere una lavorazione termica precisa

- Come influisce il processo di calcinazione in un forno a muffola di precisione sulle nanoparticelle di CuO? Ottimizza la tua sintesi.

- Perché l'isolamento dai contaminanti è importante in un forno a muffola digitale? Garantire purezza e accuratezza nei processi ad alta temperatura

- Come facilita un forno a scatola industriale l'evaporazione precisa del precursore? Sintesi di Nanoparticelle di SiNDs/C