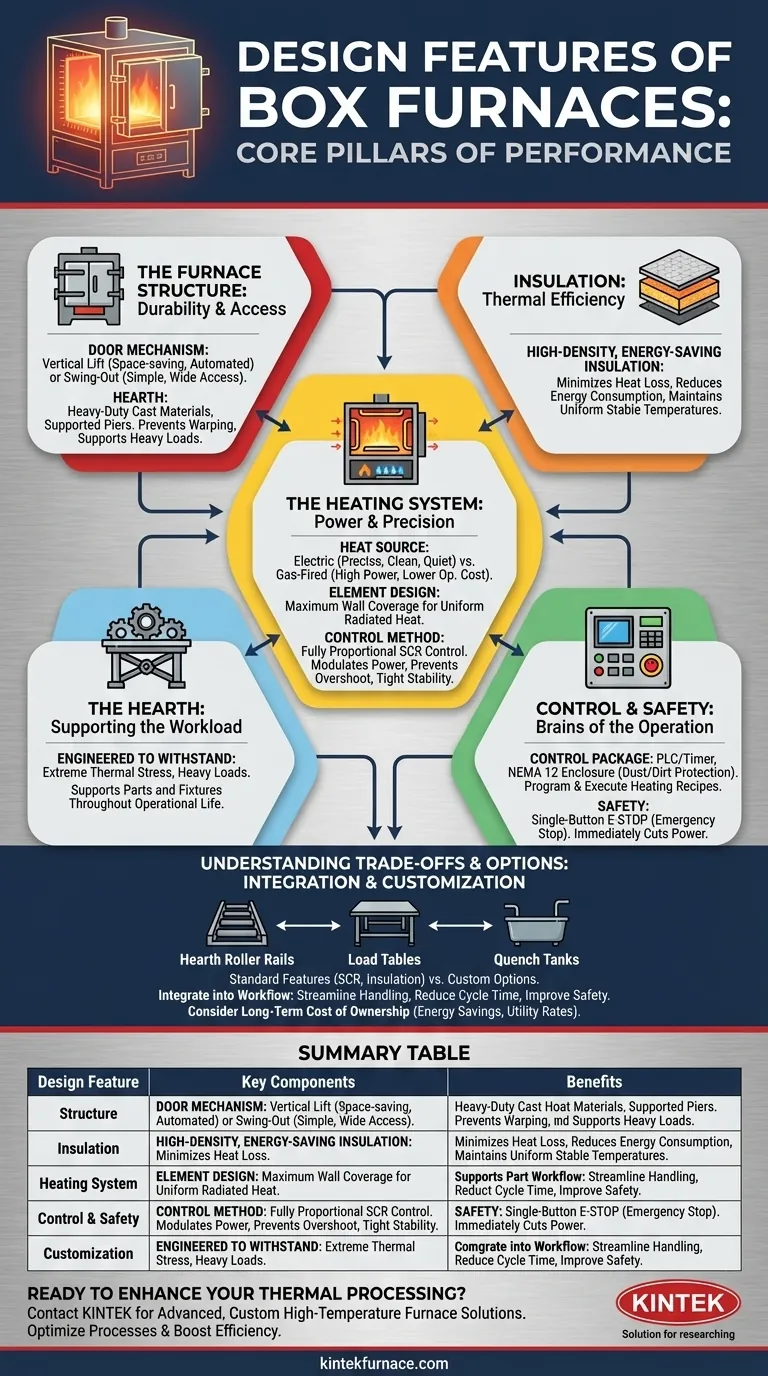

Alla loro base, i forni a camera sono progettati attorno a cinque pilastri fondamentali. Questi includono la struttura fisica per l'accesso e la durabilità, l'isolamento per l'efficienza termica, il sistema di riscaldamento per potenza e uniformità, il focolare per il supporto del carico e il sistema di controllo per precisione e sicurezza. Sebbene esistano molte configurazioni, questi componenti principali definiscono le capacità e le prestazioni del forno in qualsiasi ambiente industriale.

Sebbene l'elenco delle caratteristiche appaia semplice, la vera sfida progettuale risiede nel bilanciare durabilità, uniformità della temperatura ed efficienza operativa. Ogni componente, dal meccanismo della porta al sistema di controllo, rappresenta una decisione critica che influenza direttamente l'idoneità del forno per una specifica applicazione di trattamento termico.

La Struttura del Forno: Durabilità e Accesso

La costruzione fisica di un forno a camera determina la sua durata, la facilità d'uso e la capacità di integrarsi in una linea di produzione.

Meccanismo della Porta: La Porta d'Accesso al Tuo Processo

La porta è il componente più frequentemente utilizzato. I due design principali sono sollevamento verticale e apertura a battente.

Le porte a sollevamento verticale sono ideali per risparmiare spazio e sono spesso preferite per i processi di carico e scarico automatizzati. Le porte a battente sono meccanicamente più semplici e possono fornire un accesso alla camera più ampio e senza ostacoli.

Isolamento: La Chiave dell'Efficienza Termica

I forni moderni utilizzano un isolamento ad alta densità ed efficienza energetica. Questa non è solo una caratteristica di risparmio sui costi; è fondamentale per le prestazioni.

Un isolamento superiore minimizza la dispersione di calore nell'ambiente circostante, riducendo direttamente il consumo energetico. Ancora più importante, aiuta a mantenere temperature stabili e uniformi all'interno della camera, un fattore cruciale per risultati di processo costanti.

Il Focolare: Sostenere il Carico di Lavoro

Il pavimento del forno, o focolare, è progettato per resistere a stress termici estremi e carichi pesanti. È tipicamente costruito con materiali fusi per impieghi gravosi e supportato da robusti pilastri.

Questa costruzione previene deformazioni, crepe o cedimenti dopo migliaia di cicli termici, garantendo una piattaforma stabile per pezzi e attrezzature durante tutta la vita operativa del forno.

Il Sistema di Riscaldamento: Potenza e Precisione

Il sistema di riscaldamento è il cuore del forno, responsabile della fornitura di energia termica in modo accurato e uniforme.

Sorgente di Calore: Gas vs. Elettrico

I forni a camera possono essere riscaldati da sistemi a gas o elettrici completamente proporzionali.

I forni elettrici, che utilizzano elementi riscaldanti, offrono eccezionale precisione della temperatura, un ambiente operativo pulito e un funzionamento silenzioso. I forni a gas possono spesso fornire più potenza a un costo operativo inferiore (a seconda dei prezzi delle utenze) e sono eccellenti per camere più grandi.

Design degli Elementi: Assicurare la Temperatura Uniforme

Nei forni elettrici, il posizionamento degli elementi riscaldanti è critico. L'obiettivo è ottenere la massima copertura delle pareti per irradiare il calore uniformemente in tutta la camera.

Un design scadente degli elementi crea punti caldi e freddi, portando a proprietà metallurgiche incoerenti nei pezzi lavorati. Un sistema ben progettato assicura che ogni pezzo nel carico riceva lo stesso trattamento termico.

Metodo di Controllo: Controllo Proporzionale e SCR

Il termine "completamente proporzionale" è fondamentale. A differenza di un semplice termostato on/off, questo sistema modula continuamente la potenza erogata.

Ciò si ottiene spesso utilizzando un raddrizzatore controllato al silicio (SCR), che regola finemente la tensione agli elementi riscaldanti. Questo metodo previene il superamento della temperatura e fornisce la stretta stabilità richiesta per processi termici sensibili.

Controllo e Sicurezza: La Mente dell'Operazione

Il sistema di controllo governa ogni aspetto del funzionamento del forno, garantendo ripetibilità, sicurezza e integrazione.

Il Pacchetto di Controllo: Ripetibilità e Supervisione

Un pacchetto di controllo all'avanguardia include tipicamente un timer elettronico multifunzione o un controllore logico programmabile (PLC). Questi sistemi consentono agli operatori di programmare, salvare ed eseguire ricette di riscaldamento complesse con alta ripetibilità.

Questi componenti sono alloggiati in un pannello di controllo NEMA 12, che è un involucro industriale progettato per proteggere l'elettronica sensibile da polvere, sporco e liquidi non corrosivi gocciolanti.

Meccanismi di Sicurezza: Protezione del Personale e delle Attrezzature

La sicurezza è fondamentale nelle apparecchiature ad alta temperatura. Un pulsante di arresto d'emergenza (E-stop) è una caratteristica standard e non negoziabile che interrompe immediatamente l'alimentazione al sistema di riscaldamento in caso di emergenza.

Comprendere i Compromessi e le Opzioni

Un forno a camera standard fornisce una base funzionale, ma il suo vero valore si realizza attraverso la personalizzazione per un flusso di lavoro specifico.

Caratteristiche Standard vs. Opzioni Personalizzate

Le specifiche standard—come il controllo SCR e l'isolamento ad alta densità—costituiscono le fondamenta di un forno di qualità. Tuttavia, le caratteristiche opzionali sono ciò che adatta la macchina al tuo processo.

Integrare il Forno nel Tuo Flusso di Lavoro

Opzioni come le guide a rulli per focolare, i tavoli di carico e i tini di tempra adiacenti non sono accessori; sono componenti di sistema.

Queste aggiunte trasformano un forno autonomo in una cella di trattamento termico integrata, semplificando la movimentazione dei materiali, riducendo i tempi di ciclo e migliorando la sicurezza e l'ergonomia dell'operatore.

Il Vero Costo di Proprietà

Quando si selezionano le caratteristiche, considerare le implicazioni a lungo termine. L'aggiornamento dell'isolamento può aumentare il prezzo iniziale ma può ripagarsi con il risparmio energetico. La scelta tra gas ed elettrico ha un profondo impatto sui costi delle utenze mensili.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione delle caratteristiche giuste dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la precisione e la ripetibilità del processo: Esamina attentamente il pacchetto di controllo, l'uso del controllo di potenza SCR e la disposizione degli elementi riscaldanti per la massima uniformità.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'automazione: Dai priorità a una porta a sollevamento verticale e alle opzioni di integrazione come le guide a rulli per focolare e i tavoli di carico automatizzati.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Investi nell'isolamento della massima qualità e analizza attentamente il rapporto costi-benefici del riscaldamento a gas rispetto a quello elettrico in base alle tariffe delle tue utenze locali.

Comprendere questi principi di design ti permette di selezionare non solo un forno, ma una soluzione su misura per le tue specifiche esigenze di lavorazione termica.

Tabella riassuntiva:

| Caratteristica di Design | Componenti Chiave | Benefici |

|---|---|---|

| Struttura | Porte a sollevamento verticale o a battente, focolare per impieghi gravosi | Durabilità, facile accesso, supporto stabile del carico |

| Isolamento | Materiali ad alta densità | Efficienza energetica, temperatura uniforme, riduzione della dispersione di calore |

| Sistema di Riscaldamento | Elementi elettrici o a gas, controllo SCR | Temperatura precisa, opzioni di potenza, risultati costanti |

| Controllo e Sicurezza | PLC, pannello NEMA 12, E-stop | Ripetibilità, sicurezza, integrazione con i flussi di lavoro |

| Personalizzazione | Guide a rulli, tavoli di carico, tini di tempra | Automazione migliorata, tempi di ciclo ridotti, gestione ergonomica |

Pronto a migliorare la tua lavorazione termica con un forno a camera personalizzato? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria