Sì, ma è una distinzione critica. Sebbene la forma a "cassetta" descriva il fattore di forma, non tutti i forni a cassetta possono controllare la loro atmosfera. Il vero controllo dell'atmosfera è una caratteristica di una sottocategoria specifica—il forno ad atmosfera—che è fondamentalmente diverso nel design e nello scopo da un forno a resistenza a cassetta standard che opera solo in aria.

La scelta di un forno non riguarda solo il raggiungimento di una temperatura target. La decisione centrale si basa sulla capacità del materiale di tollerare l'esposizione all'aria durante il riscaldamento. Un forno a cassetta standard è un forno; un forno ad atmosfera è un ambiente sigillato e controllato progettato per prevenire l'ossidazione e consentire reazioni specifiche del materiale.

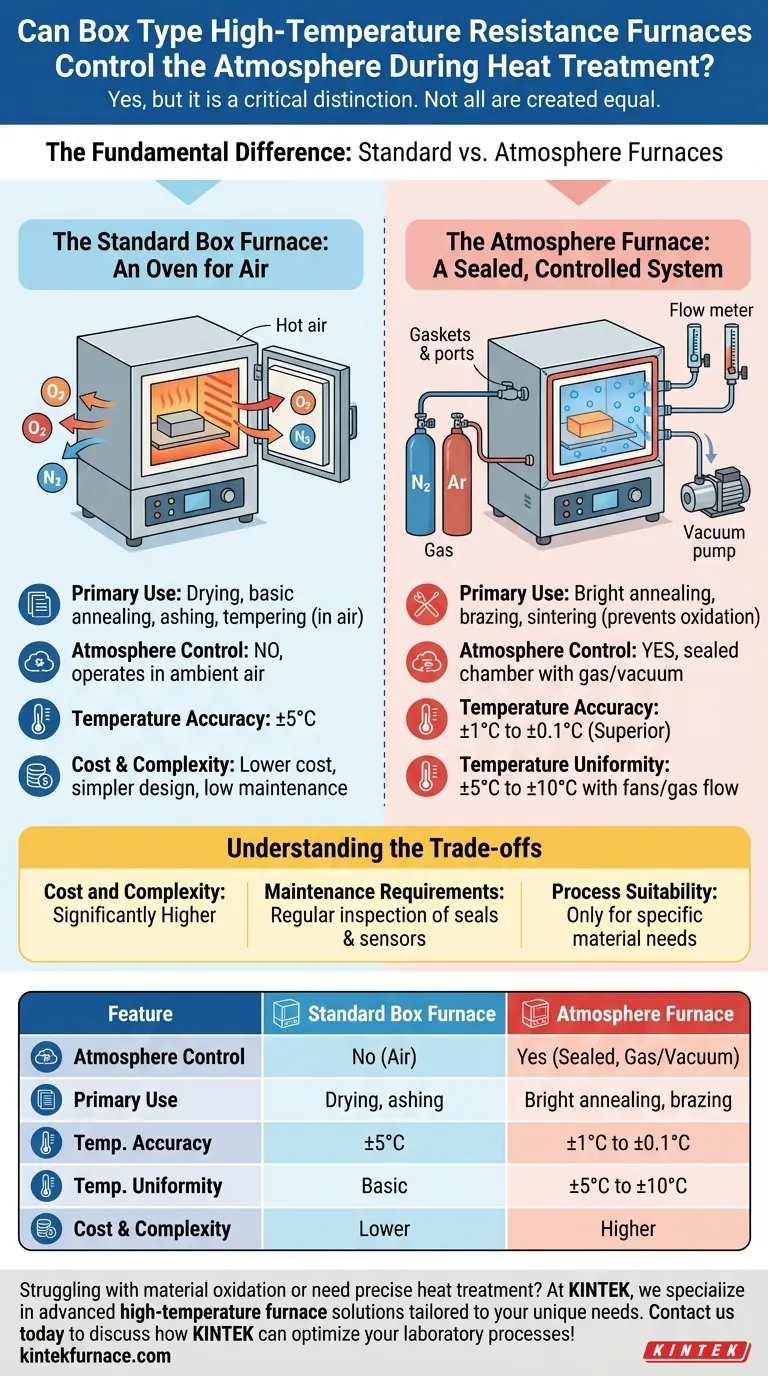

La Differenza Fondamentale: Forni Standard vs. Forni ad Atmosfera

Comprendere la distinzione tra questi due tipi di forni è il passo più importante nella scelta dell'attrezzatura giusta per il processo di trattamento termico. Servono scopi completamente diversi.

Il Forno a Cassetta Standard: Un Forno per l'Aria

Un forno a resistenza a cassetta standard è progettato per semplicità ed efficienza in un ambiente ad aria ambiente. Il suo compito principale è riscaldare un pezzo a una temperatura specifica.

Questi forni sono ideali per processi come l'essiccazione, la ricottura di base, la calcinazione o la tempra in cui l'interazione con ossigeno e azoto nell'aria è accettabile o desiderata. La loro precisione di controllo della temperatura è generalmente entro ±5°C, il che è adatto per molte applicazioni comuni.

Il Forno ad Atmosfera: Un Sistema Sigillato e Controllato

Un forno ad atmosfera, che spesso si presenta in configurazione a cassetta, è un'attrezzatura specializzata. La sua caratteristica distintiva è una camera perfettamente sigillata con ingressi e uscite per la gestione del suo ambiente interno.

Questo design consente di rimuovere l'aria (tramite una pompa a vuoto) e introdurre un gas specifico. Il suo scopo è eseguire il trattamento termico in atmosfera controllata per prevenire reazioni chimiche indesiderate come ossidazione e decarburazione, garantendo che la superficie e l'integrità del materiale siano preservate.

Caratteristiche Chiave di un Forno ad Atmosfera

I forni ad atmosfera forniscono un livello di controllo del processo impossibile da raggiungere con un forno standard. Le loro capacità sono un risultato diretto del loro design specializzato.

Controllo Preciso dell'Atmosfera

La funzione principale è creare un ambiente non reattivo. Ciò si ottiene tipicamente introducendo un gas protettivo o inerte, come azoto (N2) o argon (Ar), dopo aver prima spurgato l'aria dalla camera. Questo è essenziale per la ricottura brillante, la brasatura e la sinterizzazione di metalli sensibili.

Precisione della Temperatura Superiore

Poiché i processi che richiedono il controllo dell'atmosfera sono spesso più sensibili, questi forni sono costruiti con sistemi di controllo della temperatura di maggiore precisione. Possono tipicamente raggiungere una precisione da ±1°C a ±2°C, con modelli avanzati che arrivano fino a ±0.1°C per applicazioni esigenti come la lavorazione dei semiconduttori.

Uniformità della Temperatura Migliorata

Oltre alla precisione (raggiungere un setpoint), l'uniformità (temperatura uniforme in tutta la camera) è fondamentale. I forni ad atmosfera spesso utilizzano ventilatori di circolazione o sfruttano il flusso del gas di processo per distribuire il calore in modo più uniforme, mantenendo tipicamente l'uniformità entro ±5°C a ±10°C e garantendo che l'intero pezzo riceva lo stesso trattamento termico.

Comprendere i Compromessi

Sebbene potente, un forno ad atmosfera non è sempre la scelta giusta. La sua natura specializzata comporta chiari compromessi in termini di costi e complessità.

Costo e Complessità

I forni ad atmosfera sono significativamente più costosi dei forni a cassetta standard. La camera sigillata, i sistemi di erogazione del gas, le pompe a vuoto e i sensori avanzati contribuiscono all'investimento iniziale e alla complessità operativa.

Requisiti di Manutenzione

L'integrità del sistema dipende dalla sua tenuta. Guarnizioni, valvole e sensori di flusso del gas richiedono ispezioni e manutenzioni regolari per prevenire perdite e garantire la purezza dell'atmosfera interna. Una tenuta compromessa vanifica l'intero scopo del forno.

Idoneità del Processo

Utilizzare un forno ad atmosfera per un processo semplice che può essere eseguito in aria è inefficiente. Introduce costi inutili, tempi di configurazione e potenziali punti di guasto. Il fattore trainante primario deve essere una reale necessità di scienza dei materiali per proteggere il pezzo dall'aria.

Fare la Scelta Giusta per il Tuo Processo

La selezione del forno corretto richiede una chiara comprensione del tuo materiale e del risultato desiderato. La tua decisione dovrebbe basarsi sulle specifiche esigenze della tua applicazione.

- Se il tuo obiettivo principale è il riscaldamento di base, l'essiccazione o la calcinazione in aria: Un forno a cassetta standard è la soluzione più economica e semplice.

- Se il tuo obiettivo principale è prevenire l'ossidazione, la decarburazione o ottenere una finitura brillante: Un forno ad atmosfera a cassetta è essenziale per proteggere il tuo materiale.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta precisione come la ricottura di semiconduttori o ceramiche avanzate: Hai bisogno di un forno ad atmosfera ad alta precisione con accuratezza della temperatura superiore e uniformità documentata.

In definitiva, la tua scelta è definita dalla chimica del tuo processo; abbina la capacità del forno alle esigenze specifiche del tuo materiale.

Tabella Riepilogativa:

| Caratteristica | Forno a Cassetta Standard | Forno ad Atmosfera |

|---|---|---|

| Controllo Atmosfera | No, opera in aria | Sì, sigillato con gas/vuoto |

| Uso Primario | Essiccazione, calcinazione, ricottura di base | Ricottura brillante, brasatura, sinterizzazione |

| Precisione Temperatura | ±5°C | Da ±1°C a ±0.1°C |

| Uniformità Temperatura | Di base | Da ±5°C a ±10°C con ventilatori |

| Costo e Complessità | Inferiore | Superiore con manutenzione |

Stai lottando con l'ossidazione del materiale o hai bisogno di un trattamento termico preciso? Presso KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con forti capacità di personalizzazione profonda. Che tu sia nel campo della ricerca, della lavorazione dei semiconduttori o delle ceramiche avanzate, i nostri forni garantiscono un controllo superiore della temperatura e della gestione dell'atmosfera per proteggere i tuoi materiali e migliorare i risultati. Contattaci oggi per discutere come KINTEK può ottimizzare i tuoi processi di laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale